اساس تولید سیمان کلینکر

سیمان، یکی از پرکاربردترین مواد در صنعت ساختوساز است و نقشی اساسی در ساخت سازههای مختلف، از ساختمانها گرفته تا پلها و جادهها، ایفا میکند. اما پیش از آنکه سیمان به شکل نهایی خود در دسترس قرار گیرد، فرایند پیچیدهای از تولید و پردازش مواد اولیه انجام میشود. یکی از مهمترین مراحل در تولید سیمان، فرایند تولید کلینکر سیمان است. در این مقاله، به بررسی اینکه کلینکر سیمان چیست و چرا در تولید سیمان باکیفیت اهمیت زیادی دارد، خواهیم پرداخت.

شناخت دقیق فرایند تولید کلینکر

کلینکر سیمان چیست؟

کلینکر، یکی از اجزای اصلی سیمان است که از پخت مواد اولیه در دمای بالا در کورههای دوار به دست میآید. این ماده یک ترکیب معدنی است که در مرحله اولیه تولید سیمان، بهعنوان سنگریزههای جامد در کوره ایجاد میشود و بعد از خنکسازی به پودر سیمان تبدیل میگردد. بهطورکلی، کلینکر شامل ترکیبات مختلفی مانند اکسیدهای کلسیم، سیلیسیم، آلومینیوم و آهن است که با یکدیگر ترکیب شده و در نهایت خواص فیزیکی و شیمیایی سیمان را شکل میدهند.

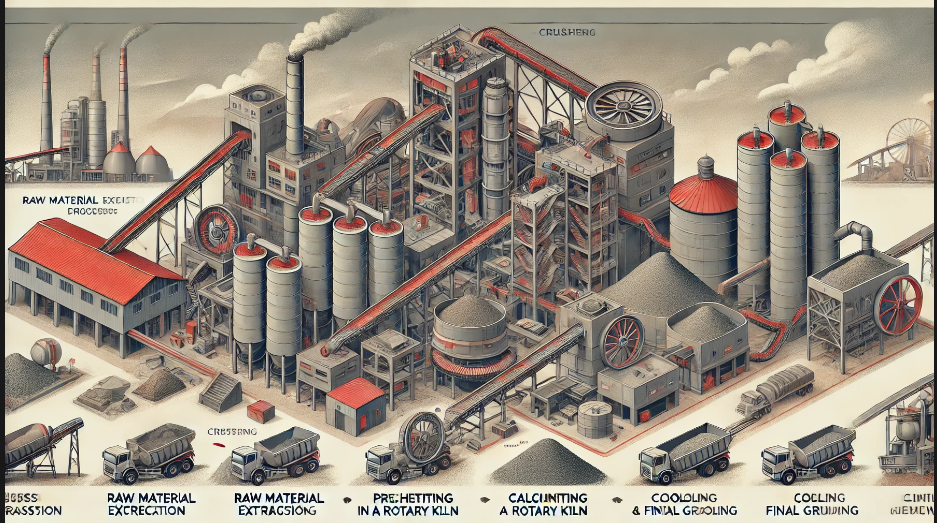

فرایند تولید کلینکر: از استخراج مواد اولیه تا پخت در کوره

تولید کلینکر یکی از مراحل حیاتی در فرایند تولید سیمان است که تأثیر مستقیمی بر کیفیت سیمان نهایی دارد. کلینکر سیمان مادهای است که پس از پخت ترکیبات مختلف در کوره به دست میآید و پس از آسیابشدن به سیمان تبدیل میشود. در این مقاله، مراحل مختلف تولید کلینکر را از ابتدا تا انتها شرح خواهیم داد.

۱. استخراج مواد اولیه

اولین گام در تولید کلینکر، استخراج مواد اولیه است. مواد اصلی برای تولید سیمان شامل سنگآهک (که منبع اصلی کلسیم است)، خاک رس (که منبع سیلیس، آلومینیوم و آهن است) و دیگر مواد افزودنی مانند سیلیسیت و دیاباز هستند. این مواد از معادن طبیعی استخراج شده و به کارخانه منتقل میشوند.

۲. آسیاب و آمادهسازی مواد اولیه

پس از استخراج، مواد اولیه باید آسیاب شوند تا اندازه ذرات آنها کاهش یابد و به طور یکنواخت با یکدیگر مخلوط شوند. این مرحله به طور معمول در آسیابهای خشک یا تر انجام میشود. در آسیاب خشک، مواد بهصورت پودر خشک آسیاب میشوند و در آسیاب تر، مواد با استفاده از آب بهصورت لجن درمیآیند.

۳. پیشگرمایش و مخلوطسازی

در این مرحله، مواد آسیاب شده به دستگاه پیشگرمکن (Preheater) منتقل میشوند. در این دستگاه، مواد تحتتأثیر جریان گاز داغ قرار میگیرند تا به طور جزئی گرم شوند و به درجهحرارت مطلوب برسند. این مرحله علاوه بر کاهش مصرف انرژی، باعث تسهیل واکنشهای شیمیایی در کوره میشود.

۴. پخت در کوره دوار

مرحله پخت کلینکر در کوره دوار صورت میگیرد. کوره دوار یک کوره استوانهای است که بهصورت افقی میچرخد و در آن دمای بسیار بالا (معمولاً بین ۱۴۰۰ تا ۱۵۰۰ درجه سانتیگراد) برقرار میشود. در این دما، مواد خام موجود در مواد اولیه واکنشهای شیمیایی لازم را انجام داده و به ترکیبات مختلف مانند C3S (تریکلسیم سیلیکات) و C2S (دی کلسیم سیلیکات) تبدیل میشوند.

در کوره دوار، به طور معمول از سوختهای فسیلی یا گاز طبیعی برای تأمین انرژی حرارتی استفاده میشود. در حین عبور مواد از کوره، آنها بهتدریج دما را افزایش میدهند تا به نقطه ذوب رسیده و به گویهای جامد به نام کلینکر تبدیل شوند.

۵. خنکسازی کلینکر

پس از تولید کلینکر در کوره، نیاز به خنککردن آن است. این کار معمولاً در خنککنندههای عمودی یا هوا خنککنندهها انجام میشود. در این مرحله، کلینکر داغ از دمای حدود ۱۵۰۰ درجه به دمای محیط کاهش مییابد. این فرایند سریع خنکسازی باعث افزایش استحکام کلینکر میشود و از تجزیه آن جلوگیری میکند.

۶. آسیابکردن کلینکر

کلینکر سرد شده، پس از خروج از خنککننده، باید برای تبدیلشدن به سیمان پودر شود. این کار در آسیابهای ویژهای به نام آسیابهای سیمان انجام میشود. در این مرحله، به کلینکر آسیاب شده گچ (CaSO4) نیز اضافه میشود تا زمانگیرش سیمان کنترل گردد.

۷. بستهبندی و توزیع

پس از آسیابشدن، سیمان آماده بستهبندی است. سیمان پودر شده بستهبندی شده و در کیسهها یا بهصورت فله برای توزیع به بازار ارسال میشود. بستهبندی سیمان باید طوری طراحی شود که از رطوبت و آلودگی محافظت کند تا کیفیت سیمان حفظ شود.

نتیجهگیری

فرایند تولید کلینکر سیمان یک فرایند پیچیده و زمانبر است که از استخراج مواد اولیه تا پخت آنها در کوره دوار ادامه دارد. این فرایند بهدقت و نظارت دقیقی نیاز دارد تا محصول نهایی باکیفیت مطلوب تولید شود. کیفیت کلینکر تأثیر زیادی بر مقاومت، دوام و دیگر خواص سیمان دارد و به همین دلیل، هر مرحله از تولید آن باید بادقت انجام شود تا سیمان نهایی به بهترین کیفیت ممکن برسد.

ترکیبات شیمیایی کلینکر سیمان

کلینکر سیمان یکی از مهمترین ترکیبات در صنعت سیمان است که بهعنوان ماده اصلی در تولید سیمان استفاده میشود. این ماده از واکنشهای شیمیایی پیچیدهای که در دمای بالا در کوره دوار اتفاق میافتد، به دست میآید. ترکیب شیمیایی کلینکر تأثیر زیادی بر ویژگیها و خصوصیات سیمان نهایی دارد، از جمله مقاومت، زمانگیرش، دوام و حتی نحوه واکنش آن با محیطهای مختلف.

در اینجا ترکیبات شیمیایی اصلی کلینکر را بررسی خواهیم کرد:

۱. تریکلسیم سیلیکات (C₃S)

فرمول شیمیایی: C3SC_3SC3S

تأثیر: تریکلسیم سیلیکات یا C₃S بیشترین تأثیر را در مقاومت اولیه سیمان دارد. این ترکیب به سیمان کمک میکند تا در روزهای اول بهسرعت سخت شود و مقاومت خوبی ایجاد کند.

ترکیب: در دمای بالا در کوره، سنگآهک (CaCO₃) و خاک رس (Al₂O₃و SiO₂) با هم واکنش داده و این ترکیب تشکیل میشود.

مقدار ترکیب در کلینکر: معمولاً حدود ۵۰-۷۰% از ترکیب کلینکر سیمان را تشکیل میدهد.

۲. دی کلسیم سیلیکات (C₂S)

فرمول شیمیایی: C2SC_2SC2S

تأثیر: دی کلسیم سیلیکات یا C₂S به سیمان کمک میکند تا مقاومت نهایی خود را در طول زمان به دست آورد. این ترکیب در مقایسه با C₃S آهستهتر هیدراته میشود و بهتدریج به سیمان استحکام میبخشد.

ترکیب: در نتیجه واکنش کلسیم، سیلیس و آلومینیوم در دمای بالا در کوره، این ترکیب تشکیل میشود.

مقدار ترکیب در کلینکر: حدود ۱۵-۳۰% از ترکیب کلینکر را تشکیل میدهد.

۳. تریکلسیم آلومینات (C₃A)

فرمول شیمیایی: C3AC_3AC3A

تأثیر: تریکلسیم آلومینات یا C₃A به سیمان سرعتگیرش اولیه بالا میدهد، اما این ترکیب در برابر سولفاتها حساس است و ممکن است باعث کاهش دوام سیمان در محیطهای سولفاتی شود.

ترکیب: این ترکیب از واکنشهای سنگآهک و خاک رس در دمای بالا ایجاد میشود.

مقدار ترکیب در کلینکر: معمولاً حدود ۵-۱۵% از ترکیب کلینکر سیمان را تشکیل میدهد.

۴. کلسیم آلومینوفرریت (C₄AF)

فرمول شیمیایی: C4AFC_4AFC4AF

تأثیر: کلسیم آلومینوفرریت یا C₄AF نقش مهمی در کاهش مصرف انرژی در تولید سیمان دارد. این ترکیب باعث کاهش دمای پخت و در نتیجه کاهش هزینههای تولید میشود. همچنین، کلسیم آلومینوفرریت به مقاومت سیمان در برابر شرایط محیطی کمک میکند.

ترکیب: در کورههای سیمان، این ترکیب به واسطه واکنشهای آلومینیوم و آهن در دمای بالا تشکیل میشود.

مقدار ترکیب در کلینکر: حدود ۵-۲۰% از ترکیب کلینکر را تشکیل میدهد.

۵. گچ (Gypsum)

فرمول شیمیایی: CaSO4⋅2H2OCaSO_4·2H_2OCaSO4⋅2H2O

تأثیر: گچ به سیمان اضافه میشود تا زمانگیرش آن را کنترل کند. در واقع، گچ با ترکیب با کلسیم سیلیکاتهای موجود در سیمان واکنش میدهد و سرعتگیرش سیمان را کاهش میدهد.

ترکیب: گچ معمولاً در مرحله آسیابکردن سیمان به کلینکر اضافه میشود.

مقدار ترکیب در سیمان نهایی: معمولاً ۳-۵% از ترکیب سیمان را تشکیل میدهد.

۶. مواد فرعی و ناخالصیها

در ترکیب کلینکر، علاوه بر ترکیبات اصلی ذکر شده، مواد فرعی و ناخالصیهایی مانند آهن، منگنز و منیزیم نیز ممکن است وجود داشته باشند. این مواد میتوانند بر ویژگیهای مختلف سیمان تأثیر بگذارند.

نتیجهگیری

ترکیب شیمیایی کلینکر سیمان، از مهمترین عوامل تعیینکننده خواص سیمان نهایی است. سیمان تولیدی با کلینکر حاوی درصدهای مختلف از C₃S، C₂S، C₃A و C₄AF خواص مکانیکی و شیمیایی متفاوتی خواهد داشت. این ترکیبات به طور عمده بر مقاومت اولیه و نهایی، زمانگیرش و دوام سیمان تأثیرگذارند. هرچقدر که فرایند تولید کلینکر بادقت بیشتری انجام شود و ترکیبات شیمیایی آن به طور بهینه کنترل گردد، کیفیت سیمان تولیدی نیز بهبود خواهد یافت.

اهمیت کلینکر در تولید سیمان

کلینکر یکی از اجزای اساسی و حیاتی در فرایند تولید سیمان است که تأثیر بسیار زیادی بر کیفیت و خصوصیات سیمان نهایی دارد. این ماده، پس از پخت مواد اولیه (شامل سنگآهک، خاک رس، و دیگر مواد افزودنی) در دمای بسیار بالا در کوره دوار، تولید میشود. کلینکر بهعنوان یک ماده میانه و پیشنیاز برای تولید سیمان عمل میکند و در مراحل بعدی، با آسیابشدن همراه با گچ، سیمان نهایی به دست میآید.

در این مقاله، به بررسی اهمیت کلینکر در تولید سیمان و تأثیر آن بر ویژگیهای سیمان نهایی خواهیم پرداخت.

۱. پیشنیاز ضروری برای تولید سیمان

کلینکر مادهای است که بدون آن تولید سیمان امکانپذیر نخواهد بود. فرایند تولید سیمان شامل استخراج و آمادهسازی مواد اولیه، سپس پخت آنها در کورههای دوار در دمای بالای ۱۴۰۰ تا ۱۵۰۰ درجه سانتیگراد است. پس از پخت، کلینکر بهعنوان محصول اصلی از کوره خارج شده و آماده آسیابکردن میشود. کلینکر در واقع ماده میانهای است که به سیمان تبدیل میشود و بنابراین، هرگونه تغییر یا نوسان در کیفیت کلینکر مستقیماً بر کیفیت سیمان نهایی تأثیر میگذارد.

۲. تأثیر ترکیبات شیمیایی کلینکر بر ویژگیهای سیمان

ترکیبات شیمیایی موجود در کلینکر تأثیر مستقیمی بر خصوصیات فیزیکی و شیمیایی سیمان نهایی دارند. برخی از این ترکیبات شامل:

تریکلسیم سیلیکات (C3S): این ترکیب اصلیترین عامل در مقاومت اولیه سیمان است. سیمان حاوی C3S بالا، مقاومت فشاری و سختی بیشتری در مراحل اولیه به دست میآورد.

دی کلسیم سیلیکات (C2S): این ترکیب به مقاومت دیرهنگام سیمان کمک میکند و باعث افزایش استحکام سیمان در درازمدت میشود.

تریکلسیم آلومینات (C3A): این ترکیب سرعت واکنش سیمان را در برابر آب افزایش میدهد و در واکنشهای شیمیایی سریعتر عمل میکند.

تراکم و شفافیت کلینکر: شکل ظاهری کلینکر و میزان تراکم آن میتواند بر فرایند آسیابکردن و هزینههای تولید سیمان تأثیر بگذارد.

۳. مؤثر در خواص فیزیکی و شیمیایی سیمان نهایی

مقاومت فشاری: یکی از ویژگیهای کلینکر که بر مقاومت فشاری سیمان نهایی تأثیر میگذارد، نسبت مناسب ترکیبات شیمیایی موجود در آن است. ترکیب مناسب تریکلسیم سیلیکات و دی کلسیم سیلیکات، باعث میشود سیمان نهایی مقاومت فشاری بالایی داشته باشد.

زمانگیرش: سیمانی که از کلینکر با ترکیب متناسب تولید شده باشد، زمانگیرش مناسبتری خواهد داشت. زمانگیرش سیمان میتواند تأثیر مستقیمی بر فرایندهای ساختوساز داشته باشد.

حساسیتپذیری در برابر شرایط محیطی: کلینکر میتواند ویژگیهایی مانند مقاومت در برابر رطوبت، سولفاتها، و دماهای بالا را تحتتأثیر قرار دهد.

۴. حفاظت از محیطزیست

امروزه، باتوجهبه تغییرات اقلیمی و ضرورتهای زیستمحیطی، تولید کلینکر با استفاده از روشها و مواد کماثر زیستمحیطی موردتوجه قرار گرفته است. تلاشها برای کاهش انتشار CO2 ناشی از تولید کلینکر به طور مستمر در حال انجام است. کاهش مصرف انرژی در کورهها و استفاده از مواد کمکربن، یکی از رویکردهای اصلی در صنعت سیمان است.

۵. مؤثر در هزینههای تولید سیمان

کیفیت کلینکر میتواند تأثیر زیادی بر هزینههای تولید سیمان داشته باشد. ازآنجاکه کلینکر ماده اصلی در فرایند تولید سیمان است، هرگونه اختلال در فرایند تولید آن میتواند منجر به افزایش هزینههای تولید شود. همچنین، فرایندهای آسیابکردن کلینکر نیز میتوانند به طور مستقیم بر هزینههای انرژی و زمان تولید تأثیر بگذارند.

نتیجهگیری:

کلینکر بهعنوان جزء اصلی در تولید سیمان، نقش حیاتی در کیفیت و ویژگیهای سیمان نهایی دارد. ترکیبات شیمیایی آن نهتنها بر ویژگیهای فیزیکی سیمان مثل مقاومت فشاری و زمانگیرش تأثیر میگذارند، بلکه میتوانند بر هزینههای تولید و اثرات زیستمحیطی نیز تأثیرات زیادی داشته باشند. برای دستیابی به سیمانی باکیفیت بالا و اقتصادی، تولید کلینکر با ترکیب شیمیایی مناسب و فرایندهای بهینه از اهمیت زیادی برخوردار است.

چگونه کلینکر سیمان تولید میشود؟

فرایند تولید کلینکر سیمان، یکی از مراحل حیاتی در تولید سیمان است که مستلزم استفاده از مواد اولیه خاص و اعمال فرایندهای پیچیده در دماهای بسیار بالا است. کلینکر، مادهای است که از پخت مواد اولیه در کورههای دوار به دست میآید و سپس برای تولید انواع مختلف سیمان آسیاب میشود. در اینجا به بررسی مراحل مختلف تولید کلینکر پرداخته میشود:

۱. آمادهسازی مواد اولیه

فرایند تولید کلینکر با جمعآوری و آمادهسازی مواد اولیه آغاز میشود. مواد اصلی که برای تولید کلینکر موردنیاز است عبارتاند از:

سنگآهک: منبع اصلی کربنات کلسیم (CaCO₃) که با گرما دادن به آن تبدیل به آهک (CaO) و گاز دیاکسیدکربن (CO₂) میشود.

خاک رس: حاوی ترکیبات سیلیسی (SiO₂)، آلومینیومی (Al₂O₃) و آهن (Fe₂O₃) که برای ترکیب و ایجاد کانیهای سیمانی ضروری است.

سنگ گچ: که برای تنظیم زمانگیرش سیمان استفاده میشود.

مواد اولیه پس از استخراج از معادن به کارخانه آورده شده و در مرحله اولیه آمادهسازی، خرد و دانهبندی میشوند تا اندازه مناسبی برای ورود به کوره به دست آید.

۲. مخلوطسازی مواد اولیه

مواد اولیه بعد از خردایش به نسبتهای خاصی با هم مخلوط میشوند. این مخلوط به نام خام مخلوط شناخته میشود و ترکیبی از سنگآهک، خاک رس و دیگر مواد افزودنی است که به طور دقیق تنظیم میشود تا ترکیب شیمیایی مناسب برای تولید سیمان فراهم گردد. این مخلوط در برخی موارد ممکن است در یک سیستم همگنسازی با استفاده از فنّاوریهای مختلف مثل آسیابهای غلتکی و یا آسیابهای سیمانی فراوری شود.

۳. پیشگرمایش و کلسیناسیون

مخلوط خام از طریق سیستمهای پیشگرمایش (Preheater) عبور میکند تا دمای آن به طور تدریجی افزایش یابد. این فرایند به کاهش مصرف سوخت و همچنین کاهش آلایندهها کمک میکند. در مرحله بعد، مواد وارد کوره دوار میشوند که در آن دما به حدود ۱۴۵۰ درجه سانتیگراد میرسد.

در این دما، واکنشهای شیمیایی بین مواد اولیه صورتگرفته و گازهای فرار (مانند CO₂) آزاد میشود و ترکیبهای جدیدی مانند کلسیم سیلیکات، کلسیم آلومینات و کلسیم فریت شکل میگیرند.

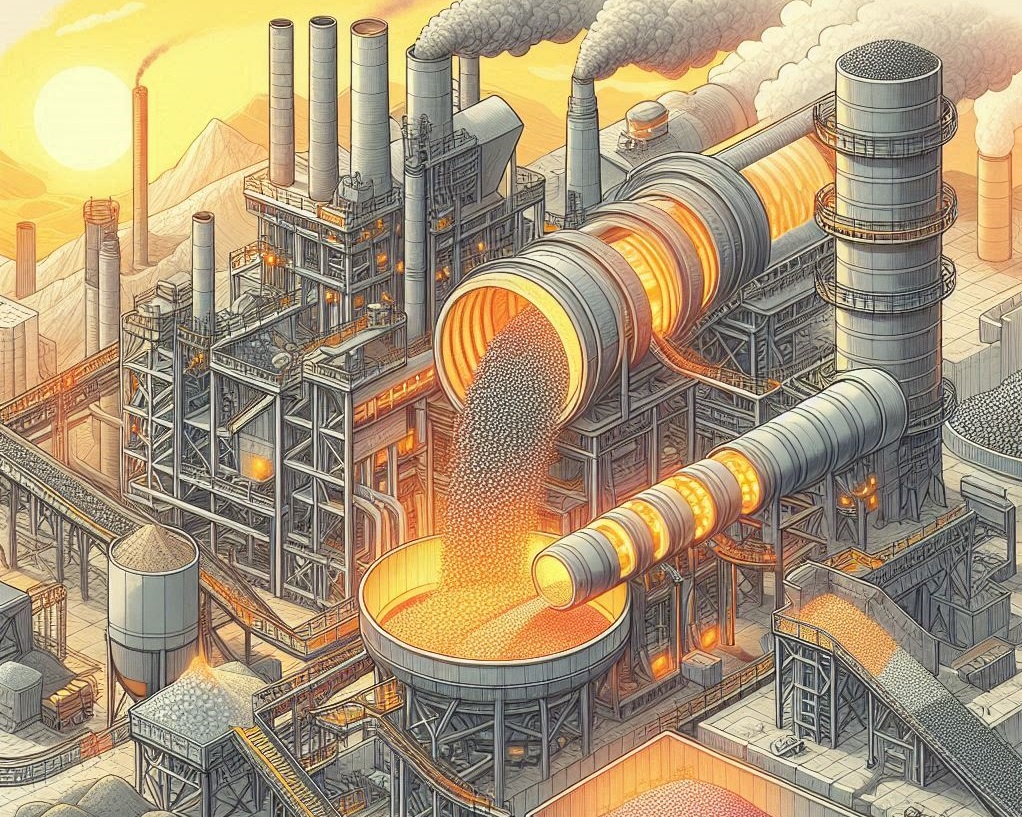

۴. پخت در کوره دوار

در کوره دوار، مواد به دمای بسیار بالا میرسند و در این مرحله کلسیناسیون (پخت) کامل میشود. این فرایند باعث تبدیل مواد اولیه به کلینکر میشود. مواد کلسینه شده در این مرحله در قالب دانههای سخت به نام کلینکر شکل میگیرند.

در داخل کوره، یک سری واکنشهای شیمیایی رخ میدهد که منجر به تشکیل ترکیبهای اصلی سیمان مانند C3S (تراوا)، C2S (دی سیلیکات کلسیم)، C3A (آلومینات کلسیم) و C4AF (آلومینوفریت کلسیم) میشود.

۵. خنکسازی کلینکر

بعد از خروج کلینکر از کوره، باید سریعاً خنک شود. این کار معمولاً با استفاده از سیستم خنککننده (Cooler) صورت میگیرد که به کاهش دمای کلینکر تا حدود ۱۰۰ درجه سانتیگراد کمک میکند. در این مرحله، مواد به طور همزمان با استفاده از هوا یا آب سرد، سریعاً خنک میشوند تا ساختار کریستالی آنها حفظ شود و به مواد جامد با خواص شیمیایی و فیزیکی خاص تبدیل شوند.

۶. آسیابکردن کلینکر

کلینکر خنک شده به آسیابهای خاص منتقل میشود تا به پودر بسیار ریز تبدیل شود. در این مرحله، مواد افزودنی مانند گچ به آن اضافه میشود تا زمانگیرش سیمان تنظیم گردد. آسیابکردن به طور دقیق انجام میشود تا سیمان تولیدی خواص فیزیکی و شیمیایی مطلوب را داشته باشد.

۷. بستهبندی و توزیع

در نهایت، سیمان تولید شده بستهبندی شده و آماده برای توزیع به بازار میشود. این بستهها شامل کیسههای سیمانی یا پالتهایی هستند که برای استفاده در ساختوسازها، پروژههای صنعتی و عمرانی عرضه میشوند.

نتیجهگیری

تولید کلینکر سیمان یک فرایند پیچیده و چندمرحلهای است که شامل استخراج، خردایش، پیشگرمایش، پخت در کوره، خنکسازی و آسیابکردن است. هر یک از این مراحل تأثیر زیادی بر کیفیت و ویژگیهای سیمان نهایی دارند. کلینکر بهعنوان جزء اصلی در تولید سیمان، در پروژههای مختلف ساختمانی و عمرانی نقشی حیاتی ایفا میکند.

خنکسازی کلینکر: فرایندی اساسی برای بهرهوری تولید و کیفیت سیمان

خنکسازی کلینکر یکی از مراحل حیاتی در فرایند تولید سیمان است که به طور مستقیم بر کیفیت کلینکر و بازده کلی کارخانه تأثیر میگذارد. پس از خروج کلینکر داغ از کوره دوار که دمایی بین ۱۲۰۰ تا ۱۴۵۰ درجه سانتیگراد دارد، باید دمای آن بهسرعت کاهش یابد تا از ایجاد تنشهای حرارتی و مشکلات ساختاری جلوگیری شود. این فرایند به کمک سیستمهای خنککننده پیشرفته انجام میشود که در سالهای اخیر با استفاده از فناوریهای نوین، بهینهتر و کارآمدتر شدهاند.

اهمیت خنکسازی کلینکر در تولید سیمان

کنترل کیفیت محصول نهایی: خنکسازی سریع باعث جلوگیری از تغییرات شیمیایی ناخواسته در کلینکر میشود و کیفیت فیزیکی آن را تضمین میکند.

بازیابی انرژی حرارتی: سیستمهای مدرن خنکسازی مانند Grate Coolers یا Rotary Coolers، گرمای تلف شده را بازیابی کرده و برای پیشگرمایش هوا در کوره استفاده میکنند. این ویژگی باعث کاهش مصرف انرژی و بهبود بهرهوری انرژی در کارخانههای سیمان شده است.

جلوگیری از آسیب تجهیزات: کلینکر خنکشدن با دمای مناسب، خطرات فرسایش و خرابی تجهیزات انتقال را کاهش میدهد. فناوریهای مدرن در خنکسازی کلینکر

از سال ۲۰۲۰ به این سو، توسعه فناوریهای نوین در سیستمهای خنککننده نقش مهمی در افزایش بهرهوری و کاهش اثرات زیستمحیطی فرایند سیمان داشته است. برخی از این فناوریها عبارتاند از:

۱. Grate Coolers پیشرفته:این سیستمها با استفاده از جریان هوای سرد، کلینکر را بهصورت یکنواخت خنک میکنند. ویژگیهای جدید مانند حسگرهای دما و جریان هوای کنترلشده باعث افزایش دقت و کاهش هدررفت انرژی شدهاند. بسیاری از کارخانههای بزرگ جهان از Grate Coolers بهینه شده استفاده میکنند تا مصرف انرژی خود را به حداقل برسانند.

۲. Air Quenching Coolers:در این سیستمها از جریان هوای فشرده برای کاهش سریع دمای کلینکر استفاده میشود. این روش علاوه بر کارایی بالا، به کاهش انتشار گازهای گلخانهای نیز کمک میکند.

۳. سیستمهای ترکیبی:ترکیب فناوریهای خنکسازی با بازیافت حرارت به کمک Waste Heat Recovery Systems (WHRS)، یکی از نوآوریهای برجسته پس از ۲۰۲۰ بوده است. این سیستمها گرمای خروجی را برای تولید برق یا پیشگرمایش مواد اولیه استفاده میکنند.

مزایای زیستمحیطی خنکسازی پیشرفته در پاسخ به چالشهای زیستمحیطی و مقررات سختگیرانه بینالمللی، صنعت سیمان به فناوریهایی روی آورده است که تأثیرات زیستمحیطی را کاهش میدهند:

کاهش مصرف سوختهای فسیلی از طریق بازیافت حرارت. کاهش انتشار دیاکسیدکربن و سایر آلایندهها. استفاده بهینه از منابع طبیعی و کاهش هدررفت انرژی.

چالشها و روندهای آینده

افزایش هزینه تجهیزات مدرن: یکی از چالشهای مهم، سرمایهگذاری اولیه بالای موردنیاز برای پیادهسازی سیستمهای خنککننده پیشرفته است. اما بازده اقتصادی و زیستمحیطی در بلندمدت، این هزینهها را توجیه میکند.

دیجیتالیسازی و هوش مصنوعی: استفاده از حسگرهای هوشمند و تحلیل دادههای بزرگ (Big Data) در مدیریت فرایند خنکسازی، باعث بهبود عملکرد و کاهش هزینهها میشود.

تحقیقات در مواد نوین: استفاده از مواد جدید در ساخت سیستمهای خنککننده باعث افزایش عمر و کاهش هزینههای نگهداری تجهیزات شده است.

جمعبندی

خنکسازی کلینکر یک مرحله اساسی و تأثیرگذار در تولید سیمان است که به کمک فناوریهای مدرن، علاوه بر تضمین کیفیت کلینکر، به کاهش هزینهها و اثرات زیستمحیطی کمک میکند. پیشرفتهای اخیر در زمینه بازیافت حرارت و دیجیتالیسازی، این فرایند را به یکی از کارآمدترین و پایدارترین مراحل تولید سیمان تبدیل کرده است. کارخانههایی که به این فناوریها روی آوردهاند، توانستهاند ضمن رقابت در بازار جهانی ساختوساز، سهم بیشتری از بازار را به دست آورند.

تفاوتهای کلینکر در انواع سیمانها

کلینکر سیمان بهعنوان ماده اولیه اصلی برای تولید انواع سیمانها، بسته به نوع سیمان و نیازهای خاص پروژههای ساختمانی، تفاوتهایی در ترکیب شیمیایی و ویژگیهای فیزیکی دارد. این تفاوتها تأثیر زیادی بر کیفیت و کاربرد سیمان در شرایط محیطی خاص دارند. در ادامه، تفاوتهای کلینکر در انواع سیمانها بررسی میشود:

۱. کلینکر سیمان پرتلند معمولی (OPC)

ترکیب شیمیایی: سیمان پرتلند معمولی از کلینکرهایی با مقدار زیادی C3S (تری کلسیم سیلیکات) و C2S (دی کلسیم سیلیکات) تشکیل شده است. ویژگیها: سیمان پرتلند معمولی به دلیل گیرش سریع و مقاومت مناسب، در ساختوسازهای عمومی مانند ساختمانها، جادهها، و سازههای بتنی استفاده میشود. کاربرد: این نوع سیمان برای پروژههایی که به مقاومت زودهنگام و استحکام در شرایط عادی نیاز دارند، کاربرد دارد.

۲. کلینکر سیمان پرتلند ضد سولفات (Sulfate-Resistant Cement)

ترکیب شیمیایی: کلینکر این نوع سیمان به طور خاص طوری طراحی میشود که میزان C3A (تری کلسیم آلومینات) و C4AF (کلسیم آلومینوفریت) آن کم باشد. این ترکیب باعث کاهش واکنشهای سیمان با سولفاتها در محیطهای مرطوب و خاکهای غنی از سولفات میشود.

ویژگیها: این سیمان دارای مقاومت بالا در برابر حملات سولفاتی و شرایط شیمیایی خورنده است.

کاربرد: سیمان ضد سولفات برای ساخت سازههایی که در معرض آبهای سولفاتی یا خاکهای آلوده به سولفات هستند، مناسب است. برای مثال، در ساخت پلها، تونلها و دریاچهها.

۳. کلینکر سیمان پرتلند آمیخته (Blended Cement)

ترکیب شیمیایی: در این نوع سیمان، کلینکر پرتلند به همراه مواد پوزولانی (مثل خاکستر بادی، سیلیس فعال، و یا خاک رس) ترکیب میشود. نسبت مواد پوزولانی بسته به نوع سیمان و شرایط محیطی متفاوت است.

ویژگیها: سیمان آمیخته علاوه بر مزایای سیمان پرتلند، مقاومت بالاتری در برابر واکنشهای شیمیایی و مقاومت در برابر نفوذ آب دارد.

کاربرد: این سیمان برای پروژههایی که نیاز به مقاومت طولانیمدت در برابر شرایط محیطی مختلف دارند، مانند سازههای زیرآبی یا بتنهای مقاوم در برابر نفوذ آب، کاربرد دارد.

۴. کلینکر سیمان پرتلند سفید (White Portland Cement)

ترکیب شیمیایی: برای تولید سیمانسفید، از کلینکر با میزان بسیار کمتری Fe2O3 (اکسید آهن) استفاده میشود. این موضوع باعث میشود که سیمانسفید دارای رنگ روشنتری باشد.

ویژگیها: سیمانسفید از نظر مکانیکی مشابه سیمان پرتلند معمولی است، اما به دلیل عدم وجود اکسید آهن، رنگ آن سفید است.

کاربرد: این نوع سیمان عمدتاً در کارهای تزیینی و نمای ساختمانها، بهویژه در ساخت نماهای زیبایی، سنگهای مصنوعی، و کاشیهای تزیینی به کار میرود.

۵. کلینکر سیمان هیدرولیکی ویژه (Hydraulic Cement)

ترکیب شیمیایی: این نوع سیمان معمولاً از ترکیب خاصی از آهک، سیلیس و آلومینیوم تشکیل میشود که آن را در برابر آب مقاوم میسازد.

ویژگیها: سیمان هیدرولیکی توانایی گیرش و سختشدن زیر آب را دارد. بهویژه در مناطقی که تماس مداوم با آب دارند، این نوع سیمان مقاومتر از سیمانهای معمولی است.

کاربرد: سیمان هیدرولیکی برای ساخت سازههایی که در معرض آب و رطوبت قرار دارند، مانند سدها، استخرها و سازههای دریایی، استفاده میشود.

۶. کلینکر سیمان پرتلند مقاوم در برابر حرارت (Heat-Resistant Cement)

ترکیب شیمیایی: این نوع سیمان معمولاً دارای درصد بالاتری از C2S (دی کلسیم سیلیکات) و C3S (تری کلسیم سیلیکات) است که مقاومت بیشتری در برابر دماهای بالا ایجاد میکند.

ویژگیها: این سیمان قادر است دماهای بالای ۱۰۰۰ درجه سانتیگراد را تحمل کند بدون اینکه ویژگیهای مکانیکی آن تغییر کند.

کاربرد: در پروژههایی که نیاز به سیمان مقاوم در برابر حرارت زیاد دارند، مانند کورهها و دیگهای بخار صنعتی، از این نوع سیمان استفاده میشود.

نتیجهگیری:

تفاوتهای کلینکر در انواع سیمانها عمدتاً به ترکیب شیمیایی و فرایند تولید آنها بستگی دارد. این تفاوتها تأثیر زیادی بر ویژگیها و کاربردهای سیمان در شرایط محیطی خاص دارند. انتخاب نوع مناسب سیمان بسته به نیاز پروژه و شرایط محیطی میتواند عمر مفید سازهها را افزایش دهد و باعث بهبود عملکرد آنها شود.

نتیجه گیری

صنعت سیمان در سالهای اخیر، با بهرهگیری از نوآوریهای پیشرفته و تلاش برای غلبه بر چالشهای زیستمحیطی، بهسوی پایداری و بهرهوری بیشتر حرکت کرده است. کاهش انتشار کربن، استفاده از مواد بازیافتی، بهرهوری انرژی و دیجیتالیسازی فرایندها، تنها بخشی از تلاشهایی است که تولیدکنندگان سیمان برای همگامی با نیازهای جهانی انجام دادهاند. آینده این صنعت به استفاده گستردهتر از فناوریهای پیشرفته و راهکارهای پایدار وابسته است که میتواند نقش مهمی در توسعه ساختوساز جهانی ایفا کند.