مقدمه

صنعت ساختوساز همواره به دنبال بهبود کیفیت، افزایش کارایی و کاهش هزینهها بوده است. یکی از مواد اصلی در این صنعت که نقش حیاتی در استحکام و دوام سازهها ایفا میکند، سیمان است. اما امروزه با پیشرفتهای علمی و فناوری، سیمان معمولی دیگر نمیتواند تمام نیازهای پیچیده ساختوسازهای مدرن را برآورده کند. اینجاست که نانو سیمان، سیمان سبز، بتن خودترمیمشونده و ترکیبات نوین وارد میدان میشوند و تحولی شگرف در این صنعت به وجود میآورند.

این مقاله به بررسی تکنولوژیهای جدید سیمان و تأثیرات آنها بر صنعت ساختمان میپردازد. از سیمانهای با ویژگیهای بهبودیافته تا مواد سازگار با محیطزیست، در این مقاله خواهیم دید که چگونه این نوآوریها میتوانند به تغییرات چشمگیری در روشهای ساختوساز و بهبود کیفیت ساختمانها منجر شوند.

نانو سیمان چیست؟

بله، دقیقاً! امروز صنعت ساختوساز با استفاده از مواد و تکنولوژیهای نوین، در حال تحولی بزرگ است. یکی از این تحولات، استفاده از ترکیب سیمان با متریالهای پیشرفته و فناوریهای جدید است که میتواند ویژگیهای سیمان را به طور چشمگیری بهبود دهد.

در اینجا چند نمونه از این نوآوریها آورده شده است:

نانو سیمان: با کاهش اندازه ذرات سیمان به مقیاس نانو، میتوان مقاومت و دوام سیمان را به میزان زیادی افزایش داد. این سیمانها معمولاً در برابر آسیبها، ترکخوردگی و شرایط محیطی سختتر مقاومتر هستند.

سیمان سبز: بهجای استفاده از ترکیبات سنتی، سیمان سبز از مواد بازیافتی و کمکربن ساخته میشود که به محیطزیست آسیب کمتری میزند. این نوع سیمان میتواند در پروژههای ساختمانی سبز و دوستدار محیطزیست بسیار مؤثر باشد.

بتن خودترمیمشونده: این بتن میتواند ترکها و آسیبهای خود را به طور خودکار ترمیم کند. این ویژگی باعث میشود سازهها طول عمر بیشتری داشته باشند و هزینههای نگهداری و تعمیرات به طور قابلتوجهی کاهش یابد.

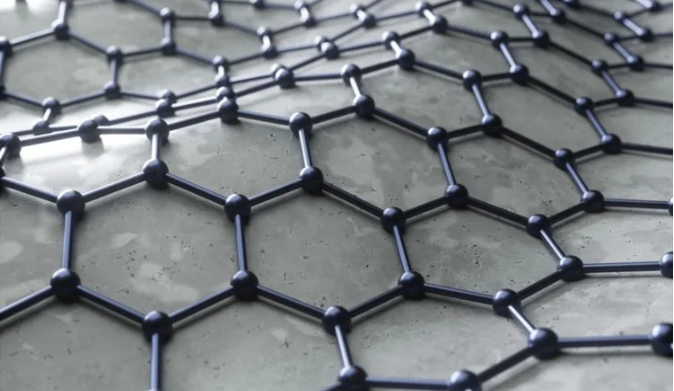

گرافن در سیمان: گرافن، مادهای بسیار مقاوم که میتواند به سیمان افزوده شود، موجب افزایش استحکام، انعطافپذیری و مقاومت در برابر خوردگی و ترکخوردگی میشود. این ترکیب بهویژه در ساخت سازههای عظیم و حساس کاربرد دارد.

استفاده از این فناوریها، سیمان نهتنها مقاومتر و پایدارتر از گذشته میشود، بلکه میتواند به بهبود کیفیت ساختوساز، کاهش هزینهها و حفظ محیطزیست نیز کمک کند.

۱. سیمان و گرافن: ترکیبی مقاوم و پایدار

گرافن، یکی از مواد نوظهور و شگفتانگیز در دنیای علموفناوری، به دلیل خواص منحصربهفرد خود مانند استحکام بالا، وزن سبک و هدایت حرارتی و الکتریکی فوقالعاده، به یکی از جاذبههای بزرگ در تحقیقوتوسعه در صنعت ساختوساز تبدیل شده است. اما اینکه چطور گرافن میتواند به سیمان افزوده شود و آن را مقاومتر و پایدارتر کند، سؤالی است که در حال حاضر بسیاری از محققان و مهندسان به دنبال پاسخ به آن هستند.

افزودن گرافن به سیمان میتواند خواصی چون افزایش استحکام کششی و فشاری سیمان را به دنبال داشته باشد. این ترکیب میتواند سیمان را در برابر عوامل محیطی نظیر رطوبت، آلودگی و تغییرات دما مقاومتر کند. به طور خاص، گرافن به دلیل ساختار مولکولیاش میتواند به تقویت پیوندهای مولکولی سیمان کمک کرده و مانع از ترکخوردگی و فرسایش سریع آن شود.

این فناوری علاوه بر بهبود کیفیت سیمان، به کاهش میزان استفاده از سیمان در ساختوساز کمک کرده و بدین ترتیب به کاهش تولید گازهای گلخانهای و کاهش اثرات زیستمحیطی میانجامد. بهویژه، در پروژههای بزرگ و پیچیده، ترکیب سیمان و گرافن میتواند گزینهای مؤثر برای ساخت سازههای مقاومتر، بادوامتر و سبزتر باشد.

در حال حاضر، تعدادی از پروژههای تحقیقاتی در سطح جهانی در حال بررسی این ترکیب نوین هستند و پیشبینی میشود که در آیندهای نزدیک، گرافن به طور گستردهای در تولید سیمانهای مقاوم و پایدار استفاده شود.

گرافن چیست؟

گرافن، یک مادهٔ کربنی دوبعدی است که از تنها یکلایه اتمی کربن تشکیل شده و در آن اتمهای کربن بهصورت ششضلعی به یکدیگر متصل میشوند. این ماده بهعنوان یکی از مهمترین نوآوریها در دنیای علموفناوری شناخته میشود. گرافن دارای ویژگیهای فوقالعادهای مانند استحکام بالای کششی، وزن سبک، هدایت الکتریکی و حرارتی عالی، و شفافیت بالا است. به دلیل این ویژگیها، گرافن در بسیاری از صنایع از جمله الکترونیک، انرژی، و ساختوساز در حال تحقیقوتوسعه است.

مزایای ترکیب سیمان و گرافن

۱. افزایش استحکام و دوام: ترکیب گرافن با سیمان میتواند باعث افزایش چشمگیر استحکام کششی و فشاری سیمان شود. گرافن بهعنوان یک تقویتکننده، مقاومت بیشتری به سیمان میدهد که به سازهها امکان میدهد در برابر فشار و ضربههای زیاد مقاومت بیشتری داشته باشند.

2. افزایش انعطافپذیری: گرافن به دلیل ساختار مولکولی خاص خود، میتواند به سیمان انعطاف بیشتری ببخشد. این ویژگی باعث میشود که سازههای ساختهشده با سیمان گرافن تقویتشده کمتر دچار ترکخوردگی شوند.

۳. مقاومت در برابر شرایط محیطی: یکی از بزرگترین مزایای گرافن، افزایش مقاومت سیمان در برابر شرایط محیطی مانند رطوبت، گرما، سرما و عوامل شیمیایی است. گرافن میتواند بهعنوان یکلایه محافظ در برابر خوردگی عمل کند.

۴. کاهش نیاز به سیمان: استفاده از گرافن در سیمان میتواند به کاهش میزان سیمان مورد استفاده در پروژههای ساختمانی کمک کند. این امر نهتنها هزینههای تولید را کاهش میدهد؛ بلکه به کاهش تولید دیاکسیدکربن و آلودگی محیطزیست نیز کمک میکند.

5. کاهش زمان ترمیم و تعمیرات: به دلیل افزایش استحکام و دوام سیمان با گرافن، نیاز به تعمیرات مکرر و ترمیم سازهها کاهش مییابد. این امر میتواند هزینههای نگهداری و عمر مفید ساختمانها را افزایش دهد.

معایب ترکیب سیمان و گرافن

1. هزینههای بالا: تولید گرافن هنوز به طور گستردهای ارزان و مقرونبهصرفه نیست. افزودن گرافن به سیمان ممکن است هزینه تولید را افزایش دهد که در نتیجه قیمت نهایی محصول را بالا میبرد.

۲. چالشهای تولید در مقیاس بزرگ: فرایند تولید گرافن بهویژه در مقیاس بزرگ هنوز بهاندازه کافی بهینهسازی نشده است. تولید گرافن باکیفیت بالا و در مقیاس صنعتی هنوز چالشهای فنی و اقتصادی زیادی دارد.

۳. نیاز به تحقیقات بیشتر: ترکیب گرافن با سیمان هنوز در مراحل تحقیقاتی است و نیاز به آزمایشهای بیشتری دارد تا تمام خواص و کاربردهای آن به طور کامل مشخص شود. لازم است که این ترکیب در پروژههای ساختمانی واقعی آزمایش شود تا مشکلات احتمالی شناسایی و برطرف گردد.

۴. محدودیت در استفاده: استفاده از گرافن در همه انواع سیمان و پروژههای ساختمانی مناسب نیست. در برخی از شرایط خاص، ممکن است ویژگیهای گرافن نتوانند به طور کامل عملکردی بهینه ارائه دهند.

نتیجهگیری

ترکیب سیمان و گرافن یک نوآوری با پتانسیلهای بینظیر برای صنعت ساختوساز است. این ترکیب میتواند به تولید سازههایی مقاومتر، بادوامتر و دوستدار محیطزیست منجر شود. بااینحال، نیاز به تحقیقات بیشتر و بهینهسازی فرایند تولید گرافن وجود دارد تا از مشکلات هزینهای و مقیاسپذیری آن جلوگیری شود. با پیشرفتهای بیشتر در این زمینه، میتوان انتظار داشت که گرافن نقش مهمی در آینده صنعت سیمان و ساختوساز ایفا کند.

۲. بتن خودترمیمشونده: جبران آسیبها به طور خودکار

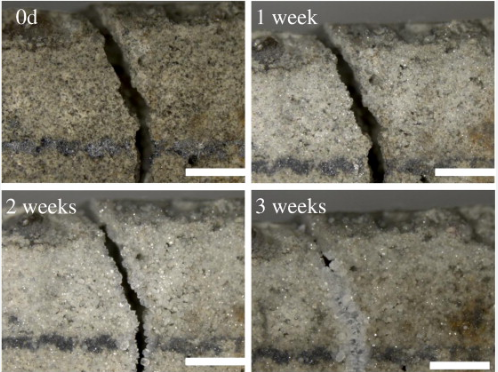

بتن خودترمیمشونده یکی از نوآوریهای شگفتانگیز در دنیای ساختوساز است که میتواند آسیبها و ترکهای موجود در بتن را به طور خودکار ترمیم کند. این نوع بتن بهویژه در شرایطی که آسیبهای جزئی به سازه وارد میشود، بدون نیاز به مداخلات خارجی و هزینههای اضافی قادر است خرابیها را اصلاح کند.

نحوه عملکرد بتن خودترمیمشونده

بتن خودترمیمشونده از مواد خاصی مانند میکروارگانیسمها، پلیمرهای خاص یا مواد شیمیایی استفاده میکند که بهمحض وقوع ترک یا آسیب در بتن، واکنشهایی را شروع میکنند که به ترمیم و بستهشدن ترکها میانجامد. این فرایند میتواند در چندین روش مختلف انجام گیرد:

۱. استفاده از میکروارگانیسمها: برخی از بتنهای خودترمیمشونده از میکروارگانیسمهایی مانند باکتریها بهره میبرند. این باکتریها قادرند در تماس با آب و مواد معدنی، تولید کلسیم کربنات کنند که بهعنوان یک ماده ترمیمکننده عمل میکند و ترکها را میبندد.

۲. پلیمرهای خاص: در برخی از نسخههای این بتن، مواد شیمیایی و پلیمرهایی به کار میروند که در هنگام تماس با رطوبت یا سایر عواملی که باعث ترکخوردن بتن میشوند، شروع به واکنش کرده و شکافها و ترکها را پر میکنند.

۳. مواد کپسولهشده: در این نوع بتن، مواد ترمیمکننده در کپسولهای میکروسکوپی قرار دارند. این کپسولها هنگامی که ترکها ایجاد میشوند، شکسته و مواد ترمیمکننده به سطح بتن منتقل میشود تا ترکها را پر کند.

مزایای بتن خودترمیمشونده

۱. افزایش عمر مفید سازه: بتن خودترمیمشونده میتواند عمر مفید سازهها را به طور قابلتوجهی افزایش دهد. به دلیل اینکه آسیبها و ترکها به طور خودکار ترمیم میشوند، سازهها کمتر دچار مشکلاتی مانند خوردگی یا ضعفهای ساختاری میشوند.

۲. کاهش هزینههای نگهداری و تعمیرات: یکی از بزرگترین مزایای این نوع بتن، کاهش نیاز به تعمیرات و نگهداری مداوم است. چون ترکها به طور خودکار ترمیم میشوند، نیاز به تعمیرات پیچیده و هزینهبر به حداقل میرسد.

۳. کاهش آسیبهای محیطی: چون بتن خودترمیمشونده به طور خودکار ترکها را میبندد، به جلوگیری از ورود آب یا مواد شیمیایی به داخل سازه کمک میکند. این امر میتواند از آسیب به سازه و در نهایت از ایجاد آسیبهای زیستمحیطی جلوگیری کند.

4. کاهش استفاده از مواد جدید: با ترمیم خودکار آسیبها، این نوع بتن نیاز به استفاده از مواد جدید برای تعمیرات را کاهش میدهد که به صرفهجویی در منابع و کاهش آلودگی کمک میکند.

5. بیشترشدن ایمنی سازهها: با ترمیم ترکها و جلوگیری از گسترش آنها، ایمنی سازهها افزایش مییابد. این امر بهویژه در مناطق زلزلهخیز یا مناطقی که بارگذاریهای سنگین دارند، اهمیت زیادی دارد.

معایب بتن خودترمیمشونده

1. هزینه اولیه بالا: یکی از مشکلات اصلی بتن خودترمیمشونده هزینه اولیه بالای تولید آن است. فرایندهای خاص و مواد شیمیایی مورد استفاده برای تولید این بتن میتواند قیمت آن را افزایش دهد.

2. کاربرد محدود در برخی شرایط: در برخی پروژهها، کاربرد این نوع بتن ممکن است محدود باشد. مثلاً در سازههای با بارگذاریهای بسیار سنگین یا شرایط محیطی خاص، عملکرد این بتن ممکن است محدود شود.

3. نیاز به تکنولوژیهای پیچیده برای تولید: تولید بتن خودترمیمشونده به تکنولوژیهای خاصی نیاز دارد که در حال حاضر هنوز به طور کامل در دسترس یا اقتصادی نیستند.

۴. محدودیت در ترمیم آسیبهای بزرگ: درصورتیکه ترکها یا آسیبها بسیار گسترده باشند، عملکرد خودترمیمی بتن ممکن است کافی نباشد و نیاز به تعمیرات دستی داشته باشد.

نتیجهگیری

بتن خودترمیمشونده یکی از نوآوریهای بسیار جالب در صنعت ساختوساز است که میتواند به کاهش هزینههای نگهداری و تعمیرات، افزایش ایمنی سازهها و بهبود دوام آنها منجر شود. اگرچه هزینه تولید آن ممکن است بالاتر از بتن معمولی باشد، اما مزایای بلندمدت آن بهویژه در سازههای حیاتی و بزرگ، آن را به یک گزینه مناسب برای پروژههای آینده میسازد. با پیشرفتهای بیشتر در تحقیقوتوسعه، میتوان انتظار داشت که بتن خودترمیمشونده به طور گستردهتری در صنعت ساختمان مورد استفاده قرار گیرد.

۳. سیمان سبز: آیندهای پایدار برای محیطزیست

یکی از بزرگترین چالشها در صنعت ساختوساز، تأثیرات منفی آن بر محیطزیست است. در میان متریالهای ساختمانی، سیمان بهویژه به دلیل فرایند تولید انرژیبر و انتشار دیاکسیدکربن، سهم زیادی در آلودگی محیطزیست دارد. به همین دلیل، مفهوم سیمان سبز بهعنوان یک راهحل نوین و پایدار برای کاهش اثرات منفی صنعت ساختوساز بر محیطزیست مطرح شده است. سیمان سبز به طور عمده از مواد بازیافتی و منابع طبیعی با تأثیرات کمتر بر محیطزیست تولید میشود و به طور چشمگیری در کاهش گازهای گلخانهای مؤثر است.

سیمان سبز چیست؟

سیمان سبز نوعی سیمان است که با استفاده از مواد طبیعی یا بازیافتی تولید میشود و هدف آن کاهش تأثیرات منفی زیستمحیطی است. این نوع سیمان بهجای استفاده از منابع طبیعی و انرژیبر، از موادی مانند خاک رس کلسینه، سرباره فولاد، پوزولانها، و پسماندهای صنعتی برای تولید سیمان استفاده میکند. با کاهش نیاز به مواد اولیه و فرایندهای تولید انرژیبر، سیمان سبز میتواند نقش مهمی در کاهش آلودگیهای زیستمحیطی ایفا کند.

چگونه سیمان سبز تولید میشود؟

برای تولید سیمان سبز، ابتدا نیاز است که موادی جایگزین برای سیمان پرتلند معمولی پیدا شوند که تأثیر کمتری بر محیطزیست داشته باشند. این مواد معمولاً از فرایندهای بازیافت و یا منابع طبیعی باانرژی کمتر استخراج میشوند. بهعنوانمثال:

۱. پوزولانها: این مواد طبیعی مانند خاکستر آتشفشانی، بهعنوان جایگزینی برای سیمان در مخلوطهای بتنی استفاده میشوند. آنها نهتنها انرژی کمتری برای تولید نیاز دارند، بلکه موجب افزایش دوام بتن نیز میشوند.

۲. سرباره فولاد: یکی دیگر از مواد جایگزین در تولید سیمان سبز است که از فرایند تولید فولاد به دست میآید. استفاده از سرباره فولاد باعث کاهش نیاز به تولید سیمان پرتلند و به طور همزمان موجب کاهش مصرف منابع انرژی میشود.

۳. خاک رس کلسینه: این ماده که از کلسینه کردن خاک رس به دست میآید، میتواند بهعنوان یک جایگزین مؤثر در تولید سیمان سبز مورد استفاده قرار گیرد و در کاهش انتشار دیاکسیدکربن مؤثر باشد.

4. پسماندهای صنعتی: بسیاری از پسماندهای صنعتی مانند خاکستر بادی و رسوبات معادن میتوانند بهعنوان مواد اولیه در تولید سیمان سبز به کار روند. این مواد در حفظ منابع طبیعی و کاهش آلودگیهای زیستمحیطی نقش مؤثری دارند.

مزایای سیمان سبز

۱. کاهش انتشار گازهای گلخانهای: یکی از بزرگترین مزایای سیمان سبز، کاهش چشمگیر انتشار گاز دیاکسیدکربن است. تولید سیمان معمولی در فرایند خود باعث انتشار مقادیر زیادی CO2 به جو میشود، اما استفاده از مواد جایگزین در سیمان سبز این مشکل را کاهش میدهد.

۲. کمک به کاهش هزینهها: سیمان سبز به دلیل استفاده از مواد بازیافتی و کمهزینه، میتواند هزینههای تولید سیمان را کاهش دهد. علاوه بر این، کاهش نیاز به استخراج و فراوری مواد اولیه، هزینههای مربوط به استخراج منابع طبیعی را نیز کاهش میدهد.

۳. بهبود دوام سازهها: استفاده از مواد پوزولانی در سیمان سبز میتواند موجب افزایش دوام و استحکام بتن در برابر شرایط جوی و تغییرات دمایی شود. این امر بهویژه در شرایط محیطی سخت مانند مناطق مرطوب و سرد اهمیت زیادی دارد.

۴. پایدارتر بودن از نظر زیستمحیطی: سیمان سبز بهعنوان یک گزینه سازگار با محیطزیست، بهویژه در مقایسه با سیمان معمولی که نیازمند فرایندهای انرژیبر و منابع طبیعی فراوان است، موجب کاهش فشار بر اکوسیستمها و منابع طبیعی میشود.

۵. حفظ منابع طبیعی: یکی از ویژگیهای مهم سیمان سبز، استفاده از مواد بازیافتی است که بهاینترتیب از مصرف بیرویه منابع طبیعی جلوگیری میشود و بهطورکلی بر مصرف انرژی و کاهش آسیبهای زیستمحیطی اثرگذار است.

معایب سیمان سبز

1. هزینه بالاتر در تولید اولیه: هزینههای تولید سیمان سبز در برخی از مواقع بالاتر از سیمان معمولی است، بهویژه اگر به استفاده از مواد پوزولانی یا سرباره فولاد پرداخته شود. این هزینههای اولیه ممکن است مانعی برای پذیرش گسترده این نوع سیمان در برخی پروژهها باشد.

۲. محدودیت در استفاده از برخی مواد: در برخی شرایط، استفاده از سیمان سبز ممکن است محدودیتهایی بهویژه در پروژههای با نیازهای ساختاری خاص داشته باشد. برخی از مواد جایگزین نمیتوانند خواص فیزیکی و مکانیکی سیمان پرتلند معمولی را به طور کامل تأمین کنند.

3. نیاز به تحقیقوتوسعه بیشتر: برای افزایش کارایی و کاهش هزینههای تولید سیمان سبز، نیاز به تحقیقوتوسعه بیشتری در این زمینه وجود دارد. بسیاری از فناوریهای نوین در حال آزمایش هستند تا به طور کامل کارایی و مقرونبهصرفه بودن سیمان سبز را ثابت کنند.

نتیجهگیری

سیمان سبز بهعنوان یک تحول پایدار در صنعت ساختوساز، گامی مهم در جهت کاهش آسیبهای زیستمحیطی است. باتوجهبه مزایای آن در کاهش انتشار گازهای گلخانهای، حفظ منابع طبیعی، و بهبود دوام سازهها، این نوع سیمان میتواند نقش کلیدی در آینده صنعت ساختوساز ایفا کند. بهویژه با پیشرفتهای تکنولوژیکی و رشد استفاده از مواد جایگزین، میتوان امیدوار بود که سیمان سبز در آینده نزدیک به یک انتخاب رایج و مؤثر در پروژههای ساختمانی تبدیل شود.

۴. نانو سیمان: قدرت در مقیاس نانو

در دنیای امروز، فناوریهای نوین بهسرعت در حال تغییروتحول هستند و یکی از این پیشرفتها در صنعت ساختوساز، استفاده از نانوفناوری در تولید سیمان است. نانو سیمان بهعنوان یکی از پیشرفتهای شگفتانگیز در این صنعت، با بهرهگیری از خواص نانوذرات در تولید سیمان، توانسته است خواص فیزیکی و مکانیکی سیمان را به طور چشمگیری بهبود بخشد. نانو سیمان میتواند نقشی مهم در ساختوساز پایدار، مقاوم و بهینه ایفا کند.

نانو سیمان چیست؟

نانو سیمان به سیمانی اطلاق میشود که در تولید آن از نانوذرات استفاده میشود. این نانوذرات به طور عمده شامل نانو سیلیکاتها، نانواکسیدها و نانو آلومینیوم هستند که به میزان بسیار کم به ترکیب سیمان اضافه میشوند تا خواص آن را بهبود بخشند. در این فرایند، ذرات نانو به طور مستقیم بر روی سطح سیمان تأثیر میگذارند و موجب افزایش مقاومت، دوام و پایداری سیمان در برابر عوامل محیطی میشوند.

مزایای نانو سیمان

1. افزایش مقاومت فشاری و کششی: یکی از بزرگترین مزایای استفاده از نانوذرات در تولید سیمان، افزایش چشمگیر مقاومت فشاری و کششی بتن است. با استفاده از نانوذرات، سیمان میتواند مقاومت بالاتری در برابر فشار و کشش تحمل کند که این ویژگی بهویژه در سازههایی با بارهای سنگین و شرایط محیطی سخت ضروری است.

۲. افزایش دوام و پایداری: نانو سیمان به دلیل ویژگیهای خاص نانوذرات، میتواند مقاومت بتن را در برابر حملات شیمیایی، آب و رطوبت بهبود دهد. این ویژگی باعث افزایش عمر سازهها و کاهش هزینههای نگهداری و تعمیرات میشود. همچنین، نانو سیمان میتواند مقاومت بتن را در برابر یخزدگی، نمکهای ذوب یخ و مواد شیمیایی موجود در خاک و آب افزایش دهد.

۳. بهبود خاصیت خودترمیمی: نانوذرات میتوانند به بتن خاصیت خودترمیمی بدهند. این بدان معنی است که در صورت بروز ترکهای میکروسکوپی در بتن، نانوذرات میتوانند باعث ترمیم خودکار این ترکها شوند. این ویژگی بهویژه در پروژههای بزرگ و زیرساختهای شهری که دسترسی به محل آسیبها دشوار است، بسیار مفید است.

۴. کاهش مصرف انرژی و مواد اولیه: نانو سیمان به دلیل افزایش کارایی و خواص فیزیکی، میتواند نیاز به مصرف سیمان بیشتر را کاهش دهد. این امر نهتنها به صرفهجویی در مصرف مواد اولیه کمک میکند، بلکه میتواند به کاهش انتشار گازهای گلخانهای نیز کمک کند. بهویژه که تولید سیمان معمولی به دلیل فرایندهای پیچیده و انرژیبر، یکی از بزرگترین منابع آلودگی محیطزیست است.

۵. کاهش نفوذپذیری: یکی دیگر از ویژگیهای برجسته نانو سیمان، کاهش نفوذپذیری آن است. به دلیل اندازه ریزذرات نانو، این مواد قادرند به طور مؤثر منافذ و ترکهای بتن را پر کنند که این امر منجر به کاهش نفوذ آب، مواد شیمیایی و آلایندهها به داخل بتن میشود و طول عمر سازه را افزایش میدهد.

معایب و چالشهای نانو سیمان

1. هزینه تولید بالا: نانو سیمان معمولاً به دلیل نیاز به فناوریهای پیچیده و تولید نانوذرات خاص، هزینههای تولید بیشتری نسبت به سیمان معمولی دارد. این هزینهها ممکن است برای پروژههای کوچک یا با بودجه محدود، مشکلساز باشد. بااینحال، با پیشرفت فناوری و افزایش تولید، هزینهها میتوانند کاهش یابند.

۲. نیاز به تحقیقوتوسعه بیشتر: استفاده از نانو سیمان در مقیاس وسیع هنوز نیازمند تحقیقوتوسعه بیشتری است. بسیاری از ویژگیهای نانو سیمان در شرایط مختلف و در پروژههای بزرگ به طور کامل اثبات نشدهاند و نیاز به آزمایشهای بیشتر دارد.

۳. سازگاری با دیگر مواد ساختمانی: نانو سیمان ممکن است در برخی موارد با مواد ساختمانی دیگر از جمله افزودنیها و مصالح ترکیبناپذیر باشد. این موضوع ممکن است نیاز به تنظیمات خاص در فرایند تولید و استفاده از این نوع سیمان را به همراه داشته باشد.

آینده نانو سیمان در صنعت ساختوساز

باتوجهبه پیشرفتهای روزافزون در زمینه نانوفناوری، انتظار میرود که نانو سیمان بهعنوان یک متریال پیشرفته در صنعت ساختوساز در آینده نزدیک مورد استفاده قرار گیرد. این سیمان میتواند نقشی حیاتی در ایجاد سازههای مقاومتر، پایدارتر و کمهزینهتر ایفا کند. استفاده از نانو سیمان در پروژههای عظیم زیرساختی، ساختوسازهای شهری و حتی در ترمیم سازههای قدیمی میتواند چشماندازی جدید برای صنعت ساختوساز به ارمغان آورد.

بهطورکلی، نانو سیمان بهعنوان یکی از نوآوریهای بزرگ در صنعت ساختوساز، قادر است به شکل قابلتوجهی خواص بتن و سیمان را بهبود بخشد و بهعنوان یک راهحل پایدار و مقاوم در برابر چالشهای زیستمحیطی و ساختاری مورد استفاده قرار گیرد.

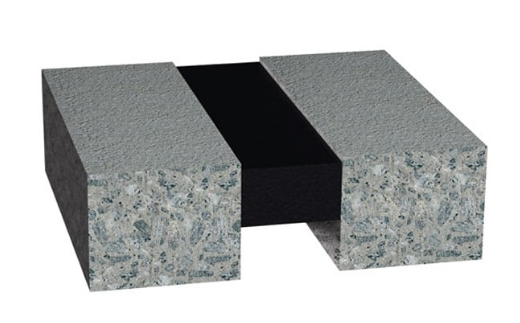

۵. سیمان و مواد پلیمری: افزایش انعطافپذیری

یکی از پیشرفتهای جالب در صنعت ساختوساز، ترکیب سیمان با مواد پلیمری است. این ترکیب میتواند ویژگیهای سیمان را به طور چشمگیری تغییر دهد و آن را به یک ماده ساختمانی انعطافپذیرتر و مقاومتر تبدیل کند. استفاده از مواد پلیمری در ترکیب با سیمان، توانسته است محدودیتهای سیمان سنتی را که بیشتر در برابر فشار و کشش مقاوم است، کاهش دهد و مزایای جدیدی را در پروژههای مختلف ساختوساز ارائه دهد.

سیمان و مواد پلیمری چیست؟

سیمان و مواد پلیمری بهعنوان یک ترکیب جدید، به سیمانی اطلاق میشود که در آن، مواد پلیمری بهعنوان یک افزودنی به سیمان معمولی اضافه میشوند. این مواد پلیمری میتوانند به سیمان خواصی مانند انعطافپذیری بیشتر، مقاومتر بودن در برابر ترکخوردگی، بهبود خواص ضدآب و مقاومت بیشتر در برابر شرایط محیطی را بدهند. مواد پلیمری که معمولاً برای این منظور استفاده میشوند، شامل پلیمرهای مصنوعی مانند پلیاتیلن، پلیپروپیلن، پلیوینیل الکل و لاتکسها هستند که به سیمان افزوده میشوند تا ویژگیهای آن را بهبود بخشند.

مزایای ترکیب سیمان و مواد پلیمری

۱. افزایش انعطافپذیری و کشسانی: یکی از مهمترین مزایای استفاده از مواد پلیمری در سیمان، افزایش انعطافپذیری و کشسانی آن است. درحالیکه سیمان معمولی به دلیل شکنندگی بالا تمایل به ترکخوردن و شکست تحتفشار دارد، مواد پلیمری باعث افزایش انعطاف آن میشوند و از ایجاد ترکها جلوگیری میکنند. این ویژگی برای پروژههای ساختوساز در مناطقی که دچار حرکات زمین یا تغییرات دما میشوند، بسیار مهم است.

۲. مقاومت در برابر شرایط محیطی سخت: ترکیب سیمان با مواد پلیمری میتواند به آن مقاومت بیشتری در برابر عوامل محیطی مانند رطوبت، دماهای شدید، نور خورشید و حملات شیمیایی بدهد. این امر بهویژه در سازههایی که در معرض شرایط جوی سخت قرار دارند، مثل پلها، سدها و آبنماها، اهمیت زیادی دارد. پلیمریزاسیون میتواند سیمان را در برابر آب، نمکها و سایر مواد شیمیایی مقاومتر کند و از خرابی زودهنگام سازهها جلوگیری کند.

3. افزایش چسبندگی و قدرت اتصال: مواد پلیمری میتوانند قدرت چسبندگی سیمان به سازههای فلزی، سنگی و چوبی را بهبود بخشند. این افزایش چسبندگی باعث میشود که سیمان به سطوح مختلف بهتر بچسبد و مقاومت آن در برابر فشار و کشش بیشتر شود. این ویژگی در پروژههای ساختوساز مدرن که از ترکیب مواد مختلف در ساخت استفاده میکنند، بسیار مهم است.

۴. کاهش ترکخوردگی و شکست: ترکیب سیمان با مواد پلیمری میتواند به کاهش ترکخوردگی و شکست در بتن کمک کند. این مواد پلیمری قادرند اثرات ناشی از حرکات زمین و تغییرات دمایی را کاهش دهند و از تشکیل ترکها و شکستگیهای غیرمطلوب در ساختار سازه جلوگیری کنند. بهویژه در مناطق با زمینه لرزهای فعال، این ویژگی از اهمیت بالایی برخوردار است.

۵. بهبود ویژگیهای عایقبندی و ضدآب بودن: افزودن مواد پلیمری به سیمان میتواند ویژگیهای ضدآب و عایقبندی آن را بهبود بخشد. سیمان معمولی به طور طبیعی کمی جذب آب دارد، اما مواد پلیمری میتوانند این ویژگی را بهشدت کاهش دهند و باعث ایجاد یکلایه ضدآب و مقاوم در برابر رطوبت شوند. این ویژگی برای ساختوسازهایی که در مناطق مرطوب و پرباران قرار دارند، بسیار ارزشمند است.

معایب و چالشهای استفاده از سیمان و مواد پلیمری

۱. هزینههای بالا: یکی از چالشهای اصلی استفاده از ترکیب سیمان و مواد پلیمری، هزینههای اضافی است که در مقایسه با سیمان معمولی به پروژه تحمیل میشود. مواد پلیمری ممکن است گرانتر از مواد سنتی باشند، و این امر میتواند برای پروژههای با بودجه محدود چالشساز باشد.

۲. نیاز به تجربه و تخصص بالا: ترکیب سیمان با مواد پلیمری نیاز بهدقت و تجربه بالا در فرایند تولید دارد. به دلیل ویژگیهای خاص پلیمری که باید بهدرستی با سیمان ترکیب شوند، در صورت عدم توجه به نسبت مناسب این مواد، ممکن است خواص مطلوب مورد نظر به دست نیاید؛ بنابراین، استفاده از این ترکیب نیازمند تخصص بالایی است.

۳. کاهش پایداری در دماهای خیلی بالا: برخی مواد پلیمری ممکن است در دماهای خیلی بالا (مثلاً دماهای بالا در آتشسوزیها) ویژگیهای خود را از دست بدهند؛ بنابراین، استفاده از این ترکیب در برخی محیطها که در معرض حرارت شدید قرار دارند، میتواند محدودیتهایی داشته باشد.

آینده سیمان و مواد پلیمری در صنعت ساختوساز

ترکیب سیمان و مواد پلیمری به طور مداوم در حال تکامل است و انتظار میرود که در آینده، این فناوری بیشتر در پروژههای ساختمانی و زیرساختی به کار گرفته شود. با پیشرفت فناوریهای پلیمری و کاهش هزینههای آن، استفاده از این ترکیب در مقیاس بزرگتر در پروژههای ساختوساز احتمالاً افزایش خواهد یافت. این امر میتواند به ایجاد سازههای انعطافپذیرتر، مقاومتر و با عمر طولانیتر منجر شود. همچنین، توسعه مواد پلیمری جدید و بهبود خواص آنها میتواند به پیشرفتهای بیشتری در این زمینه منجر شود.

بهطورکلی، ترکیب سیمان و مواد پلیمری نهتنها خواص فیزیکی سیمان را بهبود میبخشد، بلکه بهعنوان یک راهحل نوین و پایدار برای چالشهای مختلف در صنعت ساختوساز عمل میکند.

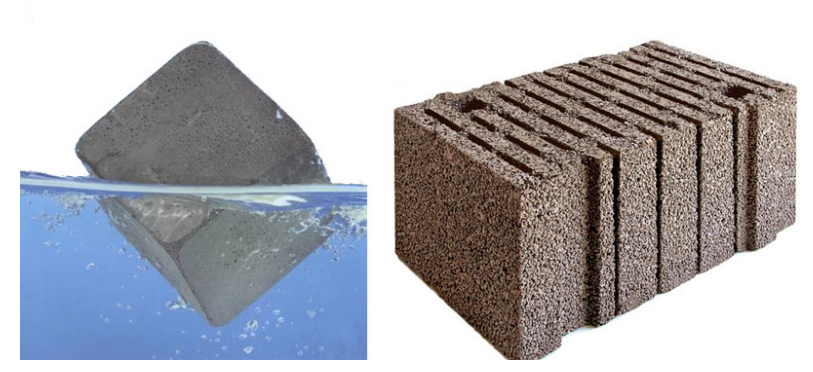

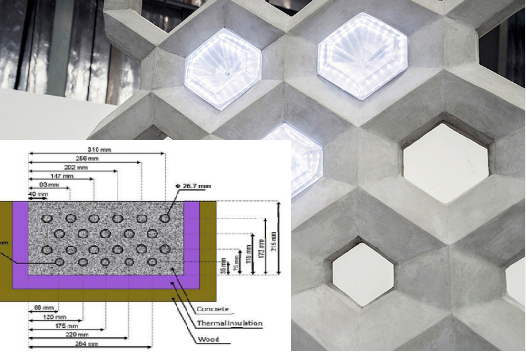

۶. بتن سبک: کاهش وزن و افزایش کارایی

بتن سبک یکی از نوآوریهای جالب در صنعت ساختوساز است که با استفاده از مواد خاص، وزن بتن را کاهش میدهد و درعینحال، کارایی و مقاومت آن را حفظ میکند. این نوع بتن به طور خاص برای ساختوسازهایی که نیاز به وزن کمتر و هزینههای ساخت پایینتر دارند، بسیار مناسب است. بتن سبک با ترکیب مواد پلیمری، میکروسلولها، یا مواد دیگر، به یکی از انتخابهای برجسته برای پروژههای مدرن تبدیل شده است.

بتن سبک چیست؟

بتن سبک نوعی بتن است که در آن از مواد جایگزین برای کاهش وزن استفاده میشود. این مواد میتوانند شامل حبابهای هوا، مواد سبکوزن مانند پومیس (سنگ آتشفشانی)، پرلیت، یا پلیاستایرن (گروه پلاستیکی) باشند. درحالیکه بتن معمولی به طور طبیعی سنگین و متراکم است، با استفاده از این مواد میتوان چگالی بتن را به طور قابلتوجهی کاهش داد. البته این کاهش وزن بههیچوجه باعث کاهش کیفیت و استحکام بتن نمیشود، بلکه ویژگیهایی مانند عایق حرارتی، کاهش وزن سازهها و افزایش کارایی را بهبود میبخشد.

مزایای بتن سبک

1. کاهش وزن سازهها: یکی از مهمترین مزایای بتن سبک، کاهش وزن آن است. در پروژههای ساختمانی که وزن سازه اهمیت دارد (مثل ساختوسازهای بلندمرتبه یا سازههای سقفدار) استفاده از بتن سبک میتواند تأثیر زیادی در کاهش بار روی فونداسیون و ساختار کلی ساختمان داشته باشد. این امر باعث کاهش هزینههای حملونقل و نصب میشود و در نتیجه، هزینه نهایی پروژه کاهش پیدا میکند.

۲. عایق حرارتی و صوتی بهبودیافته: بتن سبک به دلیل ساختار سلولی و منافذی که دارد، دارای خواص عایقبندی حرارتی و صوتی بسیار خوبی است. این ویژگی برای پروژههای ساختمانی در مناطق گرمسیری یا سردسیری که نیاز به کنترل دما دارند، بسیار حائز اهمیت است. بهعلاوه، ازآنجاکه بتن سبک عایق صوتی خوبی دارد، در ساختمانهای مسکونی و تجاری میتواند به کاهش آلودگی صوتی کمک کند.

۳. مقاومت بالا در برابر آتش: بتن سبک به دلیل ترکیب خاص موادش، میتواند در برابر آتش مقاومتر از بتنهای معمولی باشد. این ویژگی بهویژه در ساختمانهای تجاری و صنعتی که در معرض خطر آتشسوزی قرار دارند، از اهمیت زیادی برخوردار است. مقاومت به آتش به این معنی است که بتن سبک در شرایط آتشسوزی دیرتر دچار تخریب میشود و میتواند زمان بیشتری برای تخلیه افراد فراهم کند.

۴. کاهش هزینههای ساخت: کاهش وزن بتن سبک به این معنی است که هزینههای ساخت کاهش مییابد. کاهش وزن سازهها به معنای نیاز کمتر به آرماتور و تقویتکنندهها است. علاوه بر این، حملونقل مواد سبکتر نیز هزینه کمتری دارد. در نهایت، بتن سبک هزینههای کلی پروژههای ساختوساز را کاهش میدهد، درحالیکه کیفیت سازهها را حفظ میکند.

۵. سریعتر بودن فرایند ساخت: بتن سبک به دلیل وزن پایینتر و قابلیت نصب سریعتر، فرایند ساخت را تسریع میکند. این ویژگی بهویژه در پروژههایی که نیاز به تکمیل سریع دارند (مثل ساختمانهای اضطراری یا ساختمانهای موقت) بسیار مفید است. علاوه بر این، استفاده از بتن سبک باعث کاهش نیاز به تجهیزات سنگین و پیچیده در حین ساخت میشود.

معایب بتن سبک

1. مقاومت پایینتر در برابر فشار: یکی از معایب بتن سبک نسبت به بتن معمولی، کاهش مقاومت آن در برابر فشارهای شدید است. این ویژگی ممکن است برای برخی پروژهها، مثل ساخت فونداسیونهای عمیق یا سازههایی که بارهای سنگین را تحمل میکنند، مناسب نباشد. بااینحال، با استفاده از ترکیبهای خاص مواد و افزودنیها، میتوان این مشکل را به حداقل رساند.

2. قیمت بالاتر در تولید: تولید بتن سبک ممکن است در ابتدا هزینه بیشتری نسبت به تولید بتن معمولی داشته باشد، زیرا مواد افزودنی و ترکیبی که در تولید آن به کار میروند، ممکن است گرانتر باشند؛ بنابراین، هزینههای اولیه ساخت ممکن است کمی بالاتر از بتن معمولی باشد، اما در طولانیمدت باتوجهبه کاهش هزینههای حملونقل و نصب، این هزینهها جبران میشود.

۳. کنترل کیفیت دشوارتر: در فرایند تولید بتن سبک، کیفیت مواد اولیه و فرایند تولید بسیار مهم است. این کنترل کیفیت میتواند نسبت به بتن معمولی پیچیدهتر باشد، بهویژه در صورت استفاده از مواد جدید و نوآورانه؛ بنابراین، تضمین کیفیت این بتنها نیاز بهدقت بیشتری دارد.

آینده بتن سبک در صنعت ساختوساز

باتوجهبه رشد روزافزون تقاضا برای سازههای پایدار و کاهش اثرات منفی زیستمحیطی، استفاده از بتن سبک بهعنوان یک گزینه مناسب و کارآمد در حال افزایش است. بتن سبک میتواند یکی از کلیدهای تحول در صنعت ساختوساز باشد، چرا که علاوه بر کاهش وزن و افزایش کارایی، باعث کاهش مصرف انرژی و بهبود کیفیت ساختوسازها میشود. افزایش تحقیقات و بهبود تکنولوژیهای ساخت بتن سبک، میتواند منجر به تولید بتنهای مقاومتر، سبکتر و پایدارتر شود. بهویژه در پروژههای بزرگ، از بتن سبک میتوان بهعنوان یک گزینه اقتصادی و سازگار با محیطزیست استفاده کرد.

بهطورکلی، آینده صنعت ساختوساز با استفاده از بتن سبک، نویدبخش بهبودهای گستردهای در کارایی، مقاومت، و کاهش تأثیرات زیستمحیطی خواهد بود.

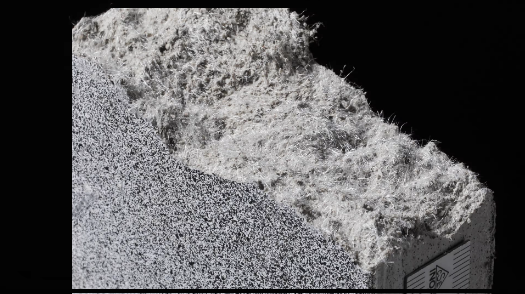

۷. سیمان تقویتشده با الیاف: افزایش استحکام و دوام بیشتر

سیمان تقویتشده با الیاف یکی از فناوریهای نوین در صنعت ساختوساز است که با افزودن الیاف مصنوعی یا طبیعی به سیمان، ویژگیهای آن را به طور چشمگیری بهبود میبخشد. این الیاف میتوانند از جنسهای مختلفی مثل فایبرگلاس، پلیپروپیلن، فولاد یا حتی الیاف طبیعی مانند کنف یا جوت باشند. با این ترکیب، سیمان تقویتشده با الیاف به یکی از انتخابهای کلیدی در پروژههایی تبدیل میشود که نیاز به استحکام و دوام بالا دارند.

سیمان تقویتشده با الیاف چیست؟

این نوع سیمان با افزودن الیاف به ترکیب سیمان، ویژگیهایی همچون مقاومت در برابر ترکخوردگی، افزایش انعطافپذیری و مقاومت در برابر آسیبهای مکانیکی را به آن اضافه میکند. الیاف میتوانند در طول فرایند تولید سیمان به مخلوط آن اضافه شوند و به طور یکنواخت در سراسر ماده پخش شوند. در نتیجه، بهجای اینکه ساختار سیمان تنها بهصورت یکپارچه و سخت باشد، انعطافپذیری بیشتری پیدا میکند که منجر به کاهش احتمال شکست و ترکخوردگی میشود.

مزایای سیمان تقویتشده با الیاف

۱. افزایش استحکام و مقاومت در برابر کشش: یکی از بزرگترین مزایای سیمان تقویتشده با الیاف، افزایش مقاومت در برابر کشش است. الیاف موجود در سیمان باعث میشوند که فشارهای کششی به طور یکنواخت در سطح ماده توزیع شود و احتمال ترکخوردگی یا شکست در شرایط بارگذاری شدید کاهش یابد. این ویژگی بهویژه در ساختمانهای بلندمرتبه و سازههای بتنی که در معرض بارهای سنگین قرار دارند، حائز اهمیت است.

۲. مقاومت در برابر ترکخوردگی: یکی از چالشهای اصلی در استفاده از سیمان، بروز ترکها بهویژه در شرایط نوسان دما و رطوبت است. سیمان تقویتشده با الیاف میتواند تا حد زیادی این مشکل را حل کند، زیرا الیاف بهعنوان مقاومساز در برابر تنشهای داخلی عمل کرده و از بروز ترکها جلوگیری میکنند.

3. افزایش دوام و طول عمر سازهها: با استفاده از سیمان تقویتشده با الیاف، دوام سازهها به طور قابلتوجهی افزایش مییابد. این نوع سیمان در برابر آسیبهای مکانیکی، ضربهها و شرایط محیطی سخت مقاومتر است. این ویژگیها باعث میشود که سازههای ساختهشده با این نوع سیمان دارای عمر طولانیتری باشند و نیاز به تعمیرات کمتری داشته باشند.

۴. کاهش نیاز به آرماتور فولادی: در برخی پروژهها، استفاده از سیمان تقویتشده با الیاف میتواند نیاز به آرماتور فولادی را کاهش دهد. باتوجهبه اینکه الیاف موجب تقویت سیمان میشوند، میتوان در برخی موارد از میزان آرماتور استفادهشده کاسته و در نتیجه هزینهها و وزن سازه را کاهش داد.

۵. انعطافپذیری بیشتر در طراحی: سیمان تقویتشده با الیاف به دلیل ویژگیهای انعطافپذیری و مقاومتی که دارد، امکان استفاده در طراحیهای پیچیده و غیرمعمول را فراهم میآورد. برای پروژههای ساختمانی با طراحیهای خاص، این نوع سیمان میتواند گزینهای عالی برای بهبود کیفیت و کارایی باشد.

۶. مقاومت در برابر شرایط محیطی: سیمان تقویتشده با الیاف بهخوبی در برابر شرایط محیطی سخت مثل رطوبت بالا، شرایط گرمسیری یا سرمای شدید مقاومت میکند. این ویژگی باعث میشود که از این نوع سیمان در پروژههای سازههای خارج از ساختمان مانند پلها، تونلها، و پیادهروهای بتنی استفاده شود.

معایب سیمان تقویتشده با الیاف

۱. هزینه بالا: استفاده از الیاف در تولید سیمان هزینه بیشتری نسبت به تولید سیمان معمولی دارد. این هزینه اضافی معمولاً بهویژه در پروژههای بزرگ به چشم میآید و ممکن است برای برخی از پروژههای کوچک توجیه اقتصادی نداشته باشد.

2. کنترل کیفیت دقیقتر مورد نیاز: برای اطمینان از پخش یکنواخت الیاف در سیمان و همچنین بهدستآوردن ویژگیهای مطلوب، نیاز به فرایند تولید دقیقتر و کنترل کیفیت است. هر گونه ناهماهنگی در فرایند تولید ممکن است بر خواص نهایی سیمان تأثیر منفی بگذارد.

۳. محدودیت در استفاده در پروژههای خاص: سیمان تقویتشده با الیاف ممکن است برای برخی پروژههای خاص مناسب نباشد. بهعنوانمثال، در سازههایی که نیاز به مقاومت شدید در برابر بارهای سنگین دارند (مثل مخازن یا فونداسیونهای عمیق)، ممکن است این نوع سیمان کافی نباشد.

آینده سیمان تقویتشده با الیاف

باتوجهبه پیشرفتهای مداوم در زمینه تولید الیاف و ترکیب آنها با سیمان، این نوع ماده ساختمانی بهسرعت در حال تبدیلشدن به یک استاندارد جدید در پروژههای ساختوساز است. تحقیقات و توسعه بیشتر در این زمینه میتواند منجر به تولید سیمانهای تقویتشده با الیاف با مقاومت و ویژگیهای بهتری شود که در ساختوسازهای مقاوم، پایدار و با کارایی بالا مورد استفاده قرار گیرند.بهطورکلی، سیمان تقویتشده با الیاف بهعنوان یکی از نوآوریهای مهم در صنعت ساختوساز، میتواند نقش بزرگی در کاهش هزینهها، افزایش دوام و استحکام سازهها ایفا کند و بهویژه در پروژههایی با شرایط خاص و پیچیده، راهحلهایی نوآورانه ارائه دهد.

8.بتن هوشمند: کنترل شرایط سازه در زمان واقعی

بتن هوشمند یکی از فناوریهای نوین و تحولآفرین در صنعت ساختوساز است که با استفاده از حسگرها و تکنولوژیهای پیشرفته، قادر به نظارت و کنترل شرایط سازه در زمان واقعی میباشد. این نوع بتن میتواند به طور فعال اطلاعات مختلفی مانند رطوبت، دما، فشار و تنشهای موجود در ساختار را اندازهگیری کرده و به تیمهای مهندسی و مدیریت پروژه اطلاعات دقیق و لحظهای ارائه دهد.

بتن هوشمند چیست؟

بتن هوشمند نوعی بتن است که با افزودن حسگرهای داخلی به ترکیب آن، میتواند اطلاعات مربوط به وضعیت داخلی خود را در اختیار استفادهکنندگان قرار دهد. این حسگرها میتوانند از مواد حساس به تغییرات فیزیکی و شیمیایی یا الکترونیکهای چاپشده باشند که به بتن خاصیت خودسنجی و پاسخدهی به شرایط مختلف را میدهند. در این حالت، بتن علاوه بر نقش ساختاری خود، بهعنوان یک سیستم نظارتی در زمان واقعی عمل میکند.

مزایای بتن هوشمند

۱. نظارت لحظهای و پیشبینی مشکلات: بتن هوشمند با استفاده از حسگرها، اطلاعات دقیقی از وضعیت سازه به دست میآورد. این اطلاعات به مهندسان کمک میکند تا از آسیبهای احتمالی (مثل ترکخوردگی، فشار اضافی، یا تغییرات دما) آگاه شوند و اقدامات پیشگیرانه را انجام دهند. بهاینترتیب، امکان پیشبینی مشکلات قبل از وقوع آنها فراهم میشود.

۲. افزایش عمر مفید سازهها: یکی از مهمترین مزایای بتن هوشمند، افزایش طول عمر سازه است. با نظارت پیوسته بر شرایط مختلف، این بتن قادر است به طور خودکار به آسیبها و خرابیها پاسخ دهد و تعمیرات لازم را انجام دهد. این ویژگی موجب میشود که سازهها در طول زمان مقاومتر و بادوامتر باشند.

۳. بهینهسازی مصرف انرژی: بتن هوشمند میتواند با استفاده از حسگرهای خود، نظارت بر شرایط محیطی مانند دما و رطوبت در داخل ساختمانها را انجام دهد. این دادهها میتوانند برای بهینهسازی سیستمهای گرمایشی، تهویهای و سرمایشی (HVAC) استفاده شوند و در نتیجه، مصرف انرژی ساختمان کاهش یابد. بهاینترتیب، این نوع بتن میتواند به سازههای سبز و پایدار کمک کند.

4. تشخیص زودهنگام آسیبهای ساختاری: یکی از مزایای اصلی بتن هوشمند، تشخیص زودهنگام آسیبها است. این بتن میتواند به طور مستمر شرایط داخلی سازه را اندازهگیری کند و در صورت وقوع تغییرات غیرعادی در آن، مانند تغییرات فشار یا کشش، سیگنالهای هشدار ارسال کند. این ویژگی میتواند به افزایش ایمنی سازهها و جلوگیری از حادثههای ناگوار کمک کند.

۵. سفارشیسازی برای نیازهای خاص پروژه: بتن هوشمند بهراحتی قابل سفارشیسازی است تا برای پروژههای خاص مناسب باشد. ازآنجاکه تکنولوژی حسگرها بهراحتی قابلترکیب با ترکیبهای مختلف بتن است، میتوان این بتن را برای انواع مختلف سازهها (مانند پلها، برجها، تونلها یا ساختمانهای مسکونی) بهینهسازی کرد.

۶. کاهش هزینههای نگهداری و تعمیرات: باقابلیت نظارت مستمر و شناسایی آسیبها در مراحل اولیه، بتن هوشمند میتواند نیاز به تعمیرات پرهزینه را کاهش دهد. بهاینترتیب، این نوع بتن میتواند به طور معناداری هزینههای نگهداری و تعمیرات را برای سازههای بزرگ کاهش دهد.

معایب بتن هوشمند

۱. هزینه بالا: یکی از معایب اصلی بتن هوشمند، هزینه بالای تولید و نصب آن است. افزودن حسگرها و فناوریهای پیشرفته به بتن، فرایند تولید را پیچیدهتر و گرانتر میکند. این موضوع ممکن است برای برخی پروژهها، بهویژه پروژههای کوچکتر، اقتصادی نباشد.

۲. نیاز به تعمیرات و نگهداری سیستمهای هوشمند: درحالیکه بتن هوشمند میتواند از آسیبها و مشکلات جلوگیری کند، خود فناوریهای حسگرها نیز نیاز به نگهداری منظم دارند. این حسگرها ممکن است باگذشت زمان فرسوده شوند یا کارایی خود را از دست بدهند و نیاز به تعمیرات داشته باشند.

۳. پیچیدگی در نصب و راهاندازی: نصب و راهاندازی سیستمهای هوشمند در بتن میتواند به دلیل پیچیدگیهای فنی و نیاز به هماهنگی دقیق در فرایند ساخت و ترکیب بتن، چالشبرانگیز باشد. این موضوع ممکن است نیازمند متخصصین آموزشدیده و تجهیزات پیشرفته باشد.

کاربردهای بتن هوشمند

1. ساختوسازهای مقاوم به زمینلرزه: در پروژههایی که خطر زمینلرزه وجود دارد، بتن هوشمند میتواند برای شناسایی ترکها و نوسانات ساختاری استفاده شود و به تیمهای تعمیر و نگهداری هشدار دهد تا در صورت وقوع مشکلات، اقدامات سریعتری انجام دهند.

2. ساختوسازهای محیطی با مصرف انرژی پایین: بتن هوشمند در ساختمانهای سبز و پایدار میتواند به مدیریت انرژی کمک کند. این نوع بتن به سیستمهای هوشمند ساختمان متصل میشود و میتواند دادههای مفیدی برای کاهش مصرف انرژی به دست آورد.

۳. پلها و سازههای جادهای: بتن هوشمند میتواند در پلها، جادهها و تونلها برای نظارت بر فشار و کشش استفاده شود. این ویژگیها میتوانند از وقوع مشکلات امنیتی پیشگیری کنند و مقاومت سازهها را در برابر شرایط جوی سخت افزایش دهند.

آینده بتن هوشمند

با پیشرفت مداوم فناوری و افزایش تقاضا برای سازههای مقاوم، پایدار و هوشمند، بتن هوشمند به طور گستردهتری در پروژههای ساختمانی در سراسر جهان استفاده خواهد شد. این نوع بتن میتواند بهعنوان یکی از ارکان ساختوسازهای آینده شناخته شود که نهتنها در افزایش عمر و ایمنی سازهها مؤثر است، بلکه به پایداری محیطزیست و صرفهجویی در انرژی کمک میکند.در نهایت، بتن هوشمند میتواند بهعنوان یک انقلاب در صنعت ساختوساز عمل کند که شیوه طراحی و ساخت ساختمانها را به طور کامل متحول میکند.

۹. سیمان مقاوم به حرارت بالا: محافظت از سازهها در برابر دماهای شدید

سیمان مقاوم به حرارت بالا یکی از متریالهای پیشرفته و حیاتی در صنعت ساختوساز است که در محیطهای با دماهای بالا و شرایط شدید حرارتی به کار میرود. این نوع سیمان به طور خاص برای محافظت از سازهها در برابر حرارتهای شدید، آتشسوزیها و شرایط دمایی غیرعادی طراحی شده است. ویژگیهای منحصربهفرد این سیمان آن را به انتخابی ایدئال برای ساخت سازههای صنعتی، کورهها، آجرهای نسوز و محفظههای حرارتی تبدیل کرده است.

سیمان مقاوم به حرارت بالا چیست؟

سیمان مقاوم به حرارت بالا، نوعی سیمان است که با استفاده از مواد خاص و ترکیبهای ویژهای تولید میشود تا بتواند دماهای بسیار بالا را تحمل کند بدون اینکه کیفیت یا ساختار آن آسیب ببیند. این سیمان به طور معمول در صنایع فولاد، پتروشیمی، نیروگاهها، و کورهها کاربرد دارد و میتواند حرارتهای بالا را تا دماهای ۱۲۰۰ درجه سانتیگراد و حتی بیشتر، تحمل کند.

ترکیبات و مواد سازنده

سیمان مقاوم به حرارت بالا معمولاً از مواد معدنی خاص ساخته میشود که در برابر گرما و شرایط شدید مقاوم هستند. برخی از این مواد شامل:

آلومینای کلسینه شده (Al₂O₃): یکی از مهمترین مواد در سیمان مقاوم به حرارت بالا که ویژگیهای مقاومتی در برابر دماهای بالا را فراهم میکند.

سلیسیم دیاکسید (SiO₂): این ماده به سیمان کمک میکند تا در برابر آسیبهای ناشی از حرارت و فشار مقاوم باشد. سنگآهک و سیلیکاتهای خاص که در ترکیب با سایر مواد، سیمانی بسیار مقاوم به حرارت میسازند.

مزایای سیمان مقاوم به حرارت بالا

مقاومت عالی در برابر دماهای بالا: این نوع سیمان میتواند دماهای بسیار بالا را تا حدود ۱۲۰۰ درجه سانتیگراد یا بیشتر تحمل کند بدون اینکه ساختار آن تغییر کند. این ویژگی باعث میشود که سیمان مقاوم به حرارت بالا انتخابی مناسب برای سازههای صنعتی و محفظههای حرارتی باشد.

افزایش ایمنی سازهها: استفاده از سیمان مقاوم به حرارت بالا میتواند ایمنی سازهها را در برابر آتشسوزیها و شرایط شدید حرارتی افزایش دهد. بهویژه در مکانهایی که خطر آتشسوزی وجود دارد، این نوع سیمان میتواند زمان بیشتری برای مقاومت در برابر آتش فراهم کند و به نجات سازه کمک کند.

پایداری در برابر تغییرات دمایی شدید: سیمان مقاوم به حرارت بالا به دلیل خاصیتهای مواد اولیهاش، میتواند در شرایط دمایی متغیر و شدید، پایداری خود را حفظ کند. این ویژگی بهویژه در محیطهای صنعتی که دما به طور مداوم تغییر میکند، بسیار مهم است.

عمر طولانیتر سازهها: استفاده از این سیمان در سازههای صنعتی، کورهها، و محفظههای حرارتی میتواند به افزایش عمر مفید سازه کمک کند. سیمان مقاوم به حرارت بالا در برابر حرارت، تنشهای حرارتی و فشارهای زیاد مقاوم است و به همین دلیل میتواند طول عمر تجهیزات و سازهها را به طور چشمگیری افزایش دهد.

کاهش هزینههای نگهداری و تعمیرات: این نوع سیمان به دلیل مقاومت بالای خود در برابر حرارت، نیاز به نگهداری و تعمیرات کمتری دارد. در نتیجه، هزینههای تعمیرات و نگهداری به میزان زیادی کاهش مییابد که این خود منجر به صرفهجویی اقتصادی در طولانیمدت میشود.

معایب سیمان مقاوم به حرارت بالا

هزینه تولید بالا: سیمان مقاوم به حرارت بالا معمولاً گرانتر از سیمان معمولی است؛ زیرا برای تولید آن از مواد خاصی استفاده میشود که هزینههای بیشتری دارند؛ بنابراین، در پروژههایی که نیاز به صرفهجویی هزینهای دارند، ممکن است استفاده از این نوع سیمان مقرونبهصرفه نباشد.

پیچیدگی در فرایند ساخت و استفاده: استفاده از سیمان مقاوم به حرارت بالا ممکن است نیازمند فرایندهای خاص در اختلاط و نصب باشد. این موضوع میتواند در برخی موارد پیچیدگیهایی به وجود بیاورد و نیازمند متخصصان باتجربه باشد.

محدودیت در کاربرد: سیمان مقاوم به حرارت بالا بیشتر در صنایع خاص مانند فولادسازی، پتروشیمی و ساخت تجهیزات حرارتی کاربرد دارد؛ بنابراین، در پروژههای ساختمانی عادی و یا مواردی که دماهای معمولی در نظر گرفته شده است، کاربرد آن محدود میشود.

کاربردهای سیمان مقاوم به حرارت بالا

کورههای صنعتی و ریختهگری: سیمان مقاوم به حرارت بالا به طور گسترده در کورههای صنعتی، محفظههای داغ و تجهیزات ریختهگری استفاده میشود. این سیمان در دماهای بالا میتواند به طور مؤثری از آسیبها و خرابیهای ناشی از حرارت جلوگیری کند.

ساخت دیوارهای نسوز: در صنایع پتروشیمی و نیروگاهها، سیمان مقاوم به حرارت بالا برای ساخت دیوارهای نسوز و محفظههای داغ استفاده میشود تا از خطر آتشسوزی جلوگیری کند.

ساخت سازههای مقاوم در برابر آتش: این سیمان بهویژه در ساختوسازهای آتشسوزی محور (مثل سازههای حفاظتی در برابر آتش) کاربرد دارد، جایی که میبایست سازهها در برابر حرارت شدید مقاوم باشند.

محفظههای حرارتی در نیروگاهها و صنایع فولاد: در صنایع نیروگاهی و فولادسازی، سیمان مقاوم به حرارت بالا برای ساخت محفظههای حرارتی و دیوارههایی که در معرض دماهای بالا قرار دارند، استفاده میشود.

نتیجهگیری

سیمان مقاوم به حرارت بالا بهعنوان یکی از متریالهای پیشرفته در صنعت ساختوساز، قادر به افزایش مقاومت و پایداری سازهها در برابر دماهای بالا و شرایط آتشسوزی است. باوجود هزینههای بالاتر و محدودیتهایی در کاربرد، این نوع سیمان در صنایع خاص و پروژههای حساس بهعنوان یک انتخاب ایدئال مطرح است. استفاده از آن در پروژههای صنعتی و ساختوسازهای مقاوم به حرارت میتواند به افزایش عمر سازهها و کاهش هزینههای نگهداری کمک کند.

۱۰. بتن قابلبازیافت: ساختوسازی پایدار برای آیندهای سبز

با افزایش نگرانیها در مورد تغییرات اقلیمی و آسیبهای زیستمحیطی ناشی از فعالیتهای صنعتی، صنعت ساختوساز به دنبال راهکارهایی برای کاهش ضایعات و بهرهبرداری بهینه از منابع است. یکی از مهمترین نوآوریها در این راستا، بتن قابلبازیافت است. این نوع بتن، بهعنوان یک متریال سبز و پایدار، میتواند در راستای ساختوساز پایدار و حفاظت از محیطزیست نقش مهمی ایفا کند. بتن قابلبازیافت به این معنا است که پس از پایان عمر سازه، میتوان آن را مجدداً فراوری کرده و به متریال جدید برای پروژههای ساختمانی تبدیل کرد.

بتن قابلبازیافت چیست؟

بتن قابلبازیافت، بتن است که از ضایعات بتن قدیمی یا بتن تخریبشده ساخته میشود و میتوان آن را مجدداً مورد استفاده قرارداد. بهاینترتیب، بتن قدیمی که به طور معمول بهعنوان زباله به محل دفن منتقل میشد، میتواند به یک منبع مفید تبدیل شود. این فرایند بازیافت باعث کاهش مصرف منابع طبیعی، کاهش انتشار کربن و کاهش حجم زبالههای ساختمانی میشود.

فرایند بازیافت بتن

فرایند بازیافت بتن معمولاً شامل مراحل زیر است:

۱. جمعآوری و تفکیک ضایعات: بتن قدیمی از سازههای تخریبشده جمعآوری میشود. این بتن ممکن است شامل آرماتورها و مواد غیرقابلاستفاده باشد که باید از آن جدا شوند.

۲. خردکردن و آسیابکردن: ضایعات بتن به قطعات کوچکتر خرد شده و پس از آن آسیاب میشود تا به ذراتی با اندازه مناسب برای استفاده در تولید بتن جدید تبدیل شود.

۳. جداسازی مواد اضافی: در این مرحله، مواد اضافی مانند فلزات و آلودگیها از بتن جدا میشوند.

4. تولید بتن جدید: سپس بتن بازیافتی با مواد تازه مخلوط میشود تا بتن جدیدی تولید شود که از نظر ساختاری و عملکردی مشابه بتن معمولی باشد.

مزایای بتن قابلبازیافت

۱. کاهش مصرف منابع طبیعی: استفاده از بتن بازیافتی به کاهش نیاز به منابع طبیعی مانند سنگدانهها کمک میکند. این کار نهتنها از فشار بر منابع طبیعی میکاهد، بلکه هزینههای استخراج و حملونقل این مواد را نیز کاهش میدهد.

2. کاهش زبالههای ساختمانی: با بازیافت بتن، حجم عظیمی از زبالههای ساختمانی که معمولاً به محلهای دفن زباله منتقل میشوند، کاهش مییابد. این امر به کاهش آلودگی محیطزیست و گازهای گلخانهای کمک میکند.

۳. کاهش انتشار کربن: تولید و استفاده از بتن بازیافتی نسبت به تولید بتن جدید از مواد خام، انتشار گازهای گلخانهای را کاهش میدهد. این امر به کاهش اثر کربنی صنعت ساختوساز کمک میکند.

۴. اقتصادیتر بودن: در برخی موارد، بتن بازیافتی میتواند هزینههای تولید را کاهش دهد، زیرا مواد اولیه آن ارزانتر از بتن تازه است. علاوه بر این، حملونقل ضایعات بتن به کارخانههای بازیافت، هزینههای کمتری نسبت به حملونقل سنگدانههای طبیعی دارد.

5. افزایش دوام و مقاومت: تحقیقات نشان دادهاند که در برخی موارد، بتن بازیافتی میتواند ویژگیهایی مانند مقاومت بیشتر در برابر فشار و دوام بالا داشته باشد. این امر میتواند به طول عمر بیشتر سازهها کمک کند.

۶. پایداری محیط زیستی: استفاده از بتن قابلبازیافت در پروژههای ساختمانی بهعنوان یک گام مهم در جهت رسیدن به ساختوساز پایدار و استفاده از منابع تجدیدناپذیر به شمار میآید. این امر به تحقق اهداف توسعه پایدار کمک میکند.

معایب بتن قابلبازیافت

۱. مقاومت پایینتر: در برخی موارد، بتن بازیافتی نسبت به بتن معمولی مقاومت کمتری در برابر فشار و کشش دارد. این موضوع ممکن است برای پروژههایی که به بتن با مقاومت بسیار بالا نیاز دارند، مشکلساز باشد.

۲. نیاز به تجهیزات تخصصی: فرایند بازیافت بتن نیازمند دستگاهها و تجهیزات خاص برای خردکردن، آسیابکردن و جداکردن مواد غیرقابلاستفاده است. این تجهیزات میتوانند هزینههای اضافی به فرایند بازیافت اضافه کنند.

۳. کیفیت متغیر: بتن بازیافتی از ضایعات مختلف میتواند کیفیت متغیری داشته باشد. بسته به نوع و کیفیت ضایعات استفادهشده، ممکن است نیاز به آزمایشات بیشتری برای اطمینان از مناسببودن آن برای کاربردهای خاص وجود داشته باشد.

کاربردهای بتن قابلبازیافت

1. ساخت جادهها و پیادهروها: یکی از کاربردهای رایج بتن بازیافتی، استفاده از آن در ساخت جادهها و پیادهروها است. در این موارد، بتن بازیافتی میتواند بهعنوان سنگدانه استفاده شود و عملکرد خوبی در برابر فشارهای مختلف داشته باشد.

۲. ساخت سازههای غیرمسلح: بتن قابلبازیافت برای ساخت دیوارهای حائل، پلهها و سازههای غیرمسلح مناسب است، جایی که نیاز به مقاومت بسیار بالایی نداریم.

۳. ساخت بلوکهای ساختمانی: بتن بازیافتی میتواند در تولید بلوکهای ساختمانی و آجرهای ساختمانی مورد استفاده قرار گیرد و سازههایی با ویژگیهای قابلقبول به دست آورد.

۴. تولید قطعات بتنی پیشساخته: در تولید قطعات بتنی پیشساخته برای ساختمانها، بتن بازیافتی میتواند بهعنوان بخشی از مواد اولیه مورد استفاده قرار گیرد.

۵. کاربرد در بتنهای تزیینی: بتن بازیافتی در بتنهای تزیینی مانند استفاده در کفپوشها، دکوراسیونهای داخلی و نماهای ساختمانی نیز کاربرد دارد.

نتیجهگیری

بتن قابلبازیافت یکی از نوآوریهای مهم در جهت تحقق ساختوساز پایدار و محیطزیست سبز است. با استفاده از این نوع بتن، علاوه بر کاهش مصرف منابع طبیعی و کاهش ضایعات ساختمانی، میتوان به کاهش انتشار گازهای گلخانهای و حفظ محیطزیست کمک کرد. اگرچه برخی چالشها مانند مقاومت کمتر و کیفیت متغیر وجود دارد، اما با پیشرفت فناوریهای بازیافت و بهبود فرایندهای تولید، این مشکلات قابلحل خواهند بود. استفاده از بتن بازیافتی نهتنها به کاهش هزینهها و افزایش بهرهوری کمک میکند، بلکه به پایداری زیستمحیطی در صنعت ساختوساز میافزاید.