سیمان و کاربردها در صنعت ساختوساز

سیمان یکی از مهمترین مواد در صنعت ساختوساز است که بهعنوان چسب و پیونددهنده در ترکیبات بتنی و مصالح ساختمانی به کار میرود. این ماده از ترکیب و آسیابکردن سنگآهک، رس، سیلیس و مواد معدنی دیگر تولید میشود و در کورههای مخصوص تا دمای بالا پخته میشود تا به کلینکر تبدیل گردد. سپس کلینکر با افزودنیهایی مانند گچ آسیاب میشود و به شکل پودر سیمان آماده میگردد. سیمان بهویژه به دلیل استحکام، دوام و قابلیت ترکیب با آب و سنگدانهها برای ساخت سازههای مقاوم، بسیار پرکاربرد است و انواع مختلفی دارد که هر یک ویژگیهای خاصی برای شرایط و نیازهای گوناگون دارند.

سیمان چیست و انواع آن کداماند؟

سیمان یکی از مهمترین و پرکاربردترین مصالح ساختمانی است که پایه و اساس بسیاری از سازهها را تشکیل میدهد. از پروژههای بزرگ و عظیم مهندسی گرفته تا ساختوسازهای کوچک و خانگی، سیمان نقشی کلیدی در ایجاد استحکام و دوام سازهها دارد. این ماده با ترکیبی از مواد معدنی و شیمیایی، به طور خاص برای ایجاد پیوند قوی بین اجزای مختلف ساختمانی استفاده میشود و به دلیل ویژگیهای منحصربهفردش، انواع مختلفی از آن برای کاربردهای متنوع تولید میشود.

در این مقاله، به بررسی انواع مختلف سیمان، ویژگیهای هرکدام و کاربردهای آنها در ساختوساز میپردازیم. شناخت دقیق انواع سیمان، میتواند به شما کمک کند که در پروژههای ساختمانی خود بهترین انتخاب را داشته باشید و سازههایی مقاومتر و پایدارتر ایجاد کنید

تاریخچه سیمان

تاریخچه سیمان به هزاران سال پیش بازمیگردد و استفاده از مواد پیونددهنده در ساختوساز به تمدنهای باستانی مانند مصر، روم و یونان میرسد. در این دوران، انسانها به استفاده از مواد طبیعی مانند آهک و خاک رس برای ایجاد استحکام در بناهای خود پی بردند. برای مثال، مصریها حدود ۲۶۰۰ سال قبل از میلاد، از ترکیب آهک و گچ برای ساخت اهرام عظیم خود استفاده میکردند. همچنین رومیها توانستند با استفاده از پوزولانها، نوعی خاکستر آتشفشانی، نوعی ملات مقاوم تولید کنند که همچنان آثار آن در بناهای باستانی روم مشاهده میشود.

بااینحال، مفهوم مدرن سیمان به اوایل قرن ۱۹ میلادی برمیگردد. در سال ۱۸۲۴، جوزف آسپدین، بنّایی انگلیسی، با پختن آهک و خاک رس به شکل پودری که در هنگام ترکیب با آب به مادهای سخت تبدیل میشد، سیمان پرتلند را تولید کرد. او نام “پرتلند” را به این دلیل انتخاب کرد که سیمان تولیدیاش پس از خشکشدن، رنگ و شباهتی به سنگهای آهکی جزیره پرتلند در انگلستان داشت.

پس از این اختراع، تولید سیمان بهسرعت توسعه یافت و کارخانههای سیمان در سراسر جهان شروع به تولید این ماده کردند. در اواخر قرن ۱۹، تکنولوژیهای نوینی برای بهبود فرایند تولید سیمان معرفی شد که این صنعت را به یکی از صنایع حیاتی در دنیا تبدیل کرد.

سیر پیشرفت سیمان در ایران در ایران، استفاده از سیمان به دوران مدرن برمیگردد. نخستین کارخانه سیمان ایران در سال ۱۳۱۲ شمسی در شهرری تأسیس شد. با افزایش نیاز به مصالح ساختمانی بهویژه پس از رشد ساختوسازها و پروژههای عمرانی، صنعت سیمان در ایران گسترش یافت و کارخانههای متعددی در نقاط مختلف کشور راهاندازی شدند. امروزه ایران یکی از بزرگترین تولیدکنندگان سیمان در منطقه و جهان محسوب میشود.

جمعبندی: تاریخچه سیمان از تمدنهای باستانی تا دوران مدرن نشاندهنده اهمیت روزافزون این ماده در سازهها و بناها است. از مواد سادهای چون آهک و خاک رس درگذشته، تا تولید پیشرفته سیمان پرتلند امروزی، سیمان همچنان یکی از اساسیترین مصالح در ساختوساز به شمار میرود.

سیمان از چه ساخته شده است؟

سیمان مادهای است که از ترکیب مواد معدنی و شیمیایی مختلف به دست میآید و پس از ترکیب با آب، به مادهای سخت و مقاوم تبدیل میشود. مواد اولیهای که برای تولید سیمان استفاده میشوند، به طور عمده شامل آهک، سیلیس، آلومینا، و اکسید آهن هستند. هر یک از این مواد نقش خاصی در ساختار و عملکرد سیمان ایفا میکنند. در ادامه، به معرفی اجزای اصلی سیمان و نقش هر کدام در تولید این ماده پرداخته میشود:

آهک (اکسید کلسیم): آهک یکی از مهمترین مواد اولیه در سیمان است و عمدتاً از سنگآهک استخراج میشود. آهک پایه اصلی سیمان را تشکیل میدهد و به استحکام و سختی آن کمک میکند.

سیلیس (دیاکسید سیلیکون): سیلیس یکی دیگر از اجزای اصلی سیمان است و به ساختار کریستالی و مقاوم سیمان کمک میکند. این ماده عمدتاً از شن و ماسه یا کوارتز به دست میآید و برای ایجاد مقاومت در برابر شرایط محیطی اهمیت دارد.

آلومینا (اکسید آلومینیوم): آلومینا که از خاک رس و بوکسیت استخراج میشود، باعث کاهش دمای ذوب مواد و تسریع در واکنشها میشود. همچنین، آلومینا در مقاومت سیمان در برابر حرارت نقش مهمی دارد.

اکسید آهن: اکسید آهن بهعنوان یکی از اجزای فرعی در سیمان به کار میرود و به بهبود رنگ و سختی سیمان کمک میکند. اکسید آهن معمولاً از خاک رس یا سنگهای آهنی به دست میآید.

گچ (سولفات کلسیم): گچ بهعنوان تنظیمکننده زمانگیرش سیمان استفاده میشود. اضافهکردن گچ به سیمان، زمانگیرش اولیه سیمان را کنترل میکند و از خشکشدن سریع آن جلوگیری میکند.

فرایند تولید سیمان:

برای تولید سیمان، مواد اولیهای که شامل سنگآهک، خاک رس، سنگآهن و گچ هستند، در ابتدا خرد شده و سپس با نسبتهای مشخص ترکیب میشوند. این مواد وارد کورههای دوار شده و تا دمای حدود ۱۴۰۰ تا ۱۵۰۰ درجه سانتیگراد گرم میشوند. در این دما، ترکیبات شیمیایی جدیدی شکل میگیرد و مادهای به نام کلینکر تولید میشود. کلینکر سپس آسیاب شده و با مقداری گچ ترکیب میشود تا پودر نهایی سیمان به دست آید.

جمعبندی: سیمان از ترکیب موادی همچون آهک، سیلیس، آلومینا، اکسید آهن و گچ ساخته میشود. هر کدام از این اجزا، نقش ویژهای در کیفیت، استحکام و خواص سیمان ایفا میکنند و طی فرایندی پیچیده به محصولی نهایی با قابلیتهای منحصربهفرد تبدیل میشوند.

شناخت سیمان سیاه و سیمانسفید

سیمان سیاه و سیمانسفید هر دو از مهمترین انواع سیمانهای ساختمانی هستند، اما به دلیل تفاوت در مواد اولیه و فرایند تولید، هر کدام کاربردها و ویژگیهای متفاوتی دارند. در ادامه، به بررسی دقیقتر این دو نوع سیمان میپردازیم:

سیمان سیاه (سیمان پرتلند)

سیمان سیاه که با نام سیمان پرتلند هم شناخته میشود، نوعی از سیمان است که در پروژههای ساختمانی به طور گستردهای استفاده میشود. رنگ خاکستری یا تیره این سیمان ناشی از وجود مواد معدنی مانند آهن و منیزیم است.

ترکیبات اصلی سیمان سیاه:

آهک (اکسید کلسیم)

سیلیس (دیاکسید سیلیکون)

آلومینا (اکسید آلومینیوم)

اکسید آهن

سیمان پرتلند از چهار ترکیب اصلی تشکیل شده است:سیلیکات تری کلسیم (۳CaO · SiO 2 )،دی کلسیم سیلیکات (۲CaO · SiO 2 )،تری کلسیم آلومینات (۳CaO · Al 2 O 3 ) و aآلومینوفریت تترا کلسیم (۴CaO · Al 2 O 3 Fe 2 O 3 ). در یک نماد اختصاری متفاوت از نمادهای اتمی معمولی، این ترکیبات به عنوان C 3 S، C 2 S، C 3 A و C 4 AF تعیین می شوند که در آن C مخفف C است.اکسید کلسیم (آهک)، S برایسیلیس ، A برای آلومینا و F برای اکسید آهن. مقادیر کمی از آهک و منیزیم ترکیب نشده همراه با قلیایی ها و مقادیر جزئی دیگر عناصر نیز وجود دارد.

این ترکیبات در دمای بسیار بالا در کورههای دوار حرارت داده میشوند و به کلینکر تبدیل میشوند، سپس کلینکر آسیاب شده و بهصورت پودر نهایی سیمان درمیآید.

ویژگیها و کاربردها

استحکام بالا: سیمان سیاه به دلیل ترکیب شیمیایی خاص خود، استحکام بالایی دارد و در ساخت سازههای مقاوم کاربرد دارد.

کاربرد عمومی: سیمان سیاه در ساخت بتن، ملات، و انواع سازههای ساختمانی و صنعتی استفاده میشود.

مقاومت در برابر فشار: سیمان پرتلند در برابر فشار و وزن بالا مقاومت خوبی دارد.

مقاومت در برابر شرایط محیطی: بسته به تیپهای مختلف، سیمان سیاه میتواند مقاومت متوسط تا بالایی در برابر سولفاتها و رطوبت داشته باشد.

مزایا و محدودیتها

مزایا: استحکام و مقاومت بالا، دسترسی و قیمت مناسب.

محدودیتها: رنگ خاکستری یا تیره آن ممکن است برای کارهای تزیینی مناسب نباشد. همچنین، این سیمان ممکن است در محیطهای بسیار مرطوب و خورنده نیاز به پوشش یا محافظت بیشتر داشته باشد.

سیمانسفید

سیمانسفید از نظر ترکیب کلی شبیه به سیمان سیاه است، اما تفاوت اصلی آن در فرایند تولید و حذف برخی از مواد معدنی رنگزا مانند اکسید آهن و منگنز است. این تغییرات باعث میشود که سیمانسفید رنگ بسیار روشنی داشته باشد که در پروژههای خاص مانند نماکاری و دکوراسیون مورداستفاده قرار میگیرد.

ترکیبات اصلی سیمانسفید

آهک خالص و باکیفیت بالا

سیلیس

آلومینا

برای تولید سیمانسفید، از سنگآهک با خلوص بالا استفاده میشود و مقدار اکسید آهن و منگنز بسیار کم است. همچنین، در فرایند تولید از کورههای مخصوص و کنترل دقیق دما استفاده میشود تا از تغییر رنگ سیمان جلوگیری شود.

ویژگیها و کاربردها

رنگ روشن: اصلیترین ویژگی سیمانسفید، رنگ روشن آن است که امکان استفاده در کارهای تزیینی و دکوراتیو را فراهم میکند.

کاربرد تزیینی: سیمانسفید بیشتر در کارهای نمای ساختمان، گچبریهای زیبا و پروژههای هنری و معماری استفاده میشود.

مقاومت مناسب: هرچند مقاومت آن بهاندازه سیمان سیاه نیست، اما برای کارهای تزیینی و نماها مناسب و کافی است.

قیمت بالاتر: به دلیل فرایند پیچیدهتر و استفاده از مواد اولیه خالصتر، سیمانسفید معمولاً قیمت بالاتری نسبت به سیمان سیاه دارد.

مزایا و محدودیتها

مزایا: رنگ روشن و زیبا، مناسب برای کارهای تزیینی و نما.

محدودیتها: هزینه بالاتر تولید و قیمت نهایی، مقاومت کمتر نسبت به سیمان سیاه، و کاربرد محدود در سازههای با نیاز به مقاومت بالا.

انواع و تیپهای سیمان

سیمان انواع و تیپهای مختلفی دارد که هرکدام برای کاربردهای خاصی طراحی شدهاند. این تنوع به دلیل نیازهای مختلف در صنعت ساختمان و شرایط محیطی متفاوت ایجاد شده است. در ادامه، به انواع رایج سیمان و ویژگیهای آنها اشاره میکنیم:

۱. سیمان پرتلند معمولی (تیپ ۱)

ویژگیها: این سیمان رایجترین نوع سیمان است و برای مصارف عمومی ساختمانسازی مناسب است. رنگ آن خاکستری و مقاومت بالایی دارد.

کاربردها: در سازههای مسکونی، تجاری، و صنعتی که در معرض شرایط سخت قرار ندارند.

محدودیتها: مقاومت آن در برابر سولفات و رطوبت کم است و برای مناطق دارای خاکهای سولفاته مناسب نیست.

۲. سیمان پرتلند اصلاحشده (تیپ ۲)

ویژگیها: این نوع سیمان دارای مقاومت متوسطی در برابر سولفات و حرارت است.

کاربردها: در سازههایی که در معرض رطوبت و سولفات متوسط هستند، مانند سدها و پلها.

مزایا: گرمای هیدراسیون کمتری دارد و بهخوبی در شرایط نیمهمرطوب کار میکند.

۳. سیمان پرتلند مقاوم در برابر سولفات (تیپ ۳)

ویژگیها: این سیمان سرعتگیرش بالایی دارد و سریعاً به مقاومت مطلوب میرسد.

کاربردها: در پروژههایی که بهسرعت بالا در بهرهبرداری نیاز دارند، مانند سازههای بتنی سریع.

مزایا: بسیار مناسب برای پروژههای زمستانی و سازههایی که نیاز به استحکام اولیه سریع دارند.

۴. سیمان پرتلند ضد سولفات (تیپ ۴)

ویژگیها: این نوع سیمان مقاومت بسیار بالایی در برابر سولفاتها دارد.

کاربردها: مناسب برای ساختوساز در مناطقی که خاک و آب حاوی سولفات هستند، مانند سازههای دریایی.

محدودیتها: زمانگیرش این سیمان کمی طولانیتر از سایر تیپها است.

۵. سیمان پرتلند باحرارت کم (تیپ ۵)

ویژگیها: این سیمان در هنگام گیرش، گرمای کمی تولید میکند و از ترکخوردگی جلوگیری میکند.

کاربردها: مناسب برای سازههای حجیم مانند سدها که نیاز به مقاومت بالا و ترکخوردگی کم دارند.

مزایا: جلوگیری از ترکخوردن در سازههای بزرگ.

۶. سیمانسفید

ویژگیها: این سیمان رنگ سفید دارد و برای استفاده در ظاهر بناها و کارهای تزیینی به کار میرود.

کاربردها: در نماکاری، کفپوشها و دکوراسیون داخلی و خارجی.

مزایا: علاوه بر زیبایی، مقاومت خوبی نیز دارد؛ اما برای کاربردهای تزیینی بیشتر توصیه میشود.

۷. سیمان پوزولانی

ویژگیها: این سیمان با اضافهکردن پوزولان به سیمان پرتلند ساخته میشود که مقاومت آن را در برابر رطوبت و عوامل شیمیایی افزایش میدهد.

کاربردها: در ساخت سدها، تصفیهخانهها، و پروژههایی که نیاز به مقاومت بالا در برابر آب دارند.

مزایا: مقاوم در برابر سولفات و مناسب برای شرایط مرطوب و مناطق زلزلهخیز.

۸. سیمان سربارهای

ویژگیها: این سیمان از ترکیب سربارههای کوره آهنگدازی و سیمان پرتلند تولید میشود.

کاربردها: در محیطهای بسیار مرطوب و شور، مانند سواحل دریا.

مزایا: مقاومت بالا در برابر مواد شیمیایی و حملات کلریدی، مناسب برای محیطهای خورنده.

۹. سیمان آلومینیومی (سیمان پر آلومین)

ویژگیها: این سیمان حاوی مقدار زیادی آلومینا است و بهسرعت سخت میشود.

کاربردها: در سازههایی که نیاز به گیرش سریع و مقاومت در برابر دماهای بالا دارند، مانند کورهها.

مزایا: مقاومت بسیار بالا در برابر حرارت و سختشدن سریع.

جمعبندی: تنوع در انواع سیمان به دلیل نیازهای متفاوت سازهها و محیطها است. هر کدام از این تیپها و مدلها برای شرایط خاصی مناسب هستند، و انتخاب صحیح سیمان میتواند عمر مفید و مقاومت سازه را افزایش دهد.

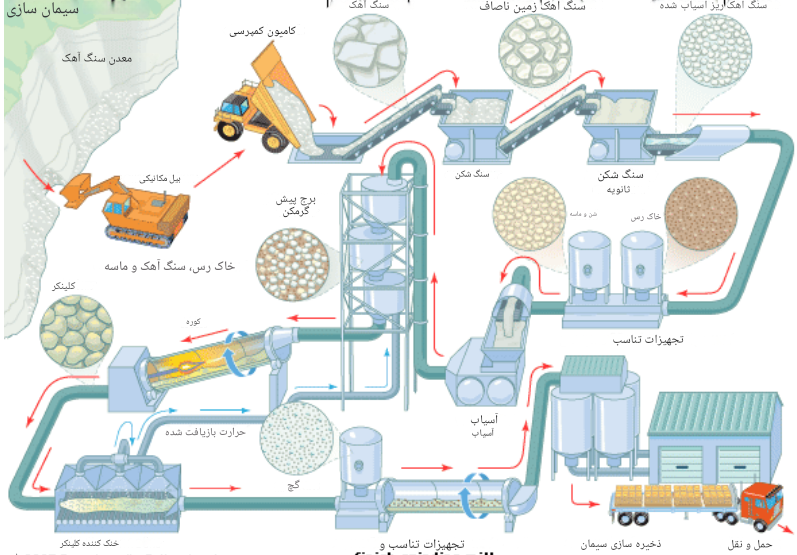

استخراج و فراوری سیمان

فرایند تولید سیمان به دو مرحله اصلی استخراج مواد اولیه و فراوری یا تولید سیمان تقسیم میشود. این مراحل شامل استخراج مواد معدنی از معادن، انتقال به کارخانه، و انجام فرایندهای خاص برای تبدیل آنها به سیمان آماده مصرف است. در ادامه، هر مرحله را بهصورت کلی شرح میدهیم:

۱. استخراج مواد اولیه

مواد اولیه اصلی برای تولید سیمان، سنگآهک و رس هستند که به طور معمول از معادن استخراج میشوند. این معادن معمولاً در نزدیکی کارخانههای سیمان قرار دارند تا هزینه حملونقل کاهش یابد. علاوه بر این، ممکن است مواد دیگری مانند سیلیس، اکسید آهن و آلومینا نیز در ترکیب مورداستفاده قرار گیرند.

مراحل استخراج مواد اولیه:

آمادهسازی معدن: قبل از استخراج، معدن باید آمادهسازی شود. این کار شامل آمادهسازی مسیرها، نصب تجهیزات استخراج، و بررسی ایمنی است.

حفاری و انفجار: برای دسترسی به سنگهای موردنیاز، از حفاری و در برخی موارد از انفجار استفاده میشود تا تودههای بزرگ سنگآهک و رس جدا شوند.

حملونقل به کارخانه: مواد استخراجشده پس از انفجار، با استفاده از ماشینآلات سنگین به کارخانه انتقال داده میشوند.

۲. فراوری و تولید سیمان

بعد از استخراج، مواد اولیه به کارخانه منتقل میشوند تا فرایندهای فیزیکی و شیمیایی روی آنها انجام شود و به کلینکر و سپس سیمان تبدیل شوند.

مراحل فراوری:

خردایش اولیه و آسیاب: مواد اولیه ابتدا به قطعات کوچکتر خرد میشوند و سپس آسیاب میشوند تا بهصورت پودر درآیند. این کار برای رسیدن به اندازههای مناسب برای فرایند پخت انجام میشود.

پیشگرمکن و پیش پخت: پودر آسیابشدن در یک سری پیشگرمکنها حرارت داده میشود تا آماده ورود به کوره شود. این مرحله باعث کاهش مصرف انرژی در کوره اصلی میشود.

پخت در کوره دوار: در کوره دوار، مواد پودر شده تحت حرارت بسیار بالا (حدود ۱۴۰۰ تا ۱۵۰۰ درجه سانتیگراد) قرار میگیرند و تبدیل به کلینکر میشوند. این فرایند شامل واکنشهای شیمیایی پیچیدهای است که منجر به ایجاد ترکیبات سیلیکاتی میشود.

خنکسازی کلینکر: کلینکر تولید شده پس از خروج از کوره باید سریعاً خنک شود تا به خواص مکانیکی موردنیاز دست یابد. این کار معمولاً با استفاده از خنککنندههای خاص انجام میشود.

آسیاب نهایی و افزودن گچ: کلینکر سرد شده به آسیاب نهایی منتقل میشود و در این مرحله به آن گچ افزوده میشود. گچ برای کنترل سرعتگیرش سیمان افزوده میشود و به پودر تبدیل میشود.

بستهبندی و انبار: سیمان تولید شده به بستهبندی منتقل شده و بهصورت پاکتهای آماده مصرف یا فلهای به بازار عرضه میشود.

نکات مهم در فراوری سیمان:

کیفیت مواد اولیه: خلوص مواد اولیه بهویژه سنگآهک بر کیفیت سیمان تأثیر میگذارد.

کنترل دما: کنترل دقیق دما در کوره و مراحل خنکسازی برای دستیابی به کلینکر باکیفیت بالا بسیار مهم است.

بازیافت انرژی: بسیاری از کارخانههای سیمان از تکنولوژیهای بازیافت حرارتی استفاده میکنند تا انرژی مصرفی را کاهش دهند و راندمان تولید را افزایش دهند.

جمعبندی: استخراج و فراوری سیمان یک فرایند پیچیده و چندمرحلهای است که نیاز به مواد اولیه باکیفیت و تجهیزات پیشرفته دارد. از مرحله استخراج مواد خام در معادن تا پخت و آسیاب کلینکر و بستهبندی نهایی، هر مرحله نقش مهمی در کیفیت سیمان نهایی دارد.

نتیجه گیری

بهطورکلی، سیمان یک ماده اساسی و کلیدی در صنعت ساختوساز است که بهعنوان چسب و پیونددهنده در ترکیب با سایر مصالح به کار میرود. تولید سیمان نیازمند مواد اولیهای مانند سنگآهک، رس و سیلیس است که طی فرایندهای شیمیایی و گرمایشی به کلینکر و سپس به سیمان تبدیل میشوند. به دلیل استحکام بالا، دوام طولانیمدت و انعطاف در کاربردهای مختلف، سیمان در ساخت انواع سازههای عمرانی از جمله ساختمانها، پلها و سدها استفاده میشود. شناخت و انتخاب نوع مناسب سیمان میتواند به بهبود کیفیت و مقاومت سازهها کمک کند و نقش مهمی در پایداری و ایمنی پروژههای ساختمانی ایفا کند.